选择正确的搅拌器是一项关键的工程决策,它决定了整个反应器过程的成功。您首先要定义您的主要工艺目标——例如混合液体、悬浮固体或分散气体——然后根据流体的具体特性(最重要的是其粘度)匹配叶轮类型及其产生的流型来选择搅拌器。

搅拌器选择的核心原则不是选择一个硬件,而是产生正确的流体运动。最终目标是将叶轮产生的流型(轴向或径向)与您的工艺特定要求和流体粘度相匹配。

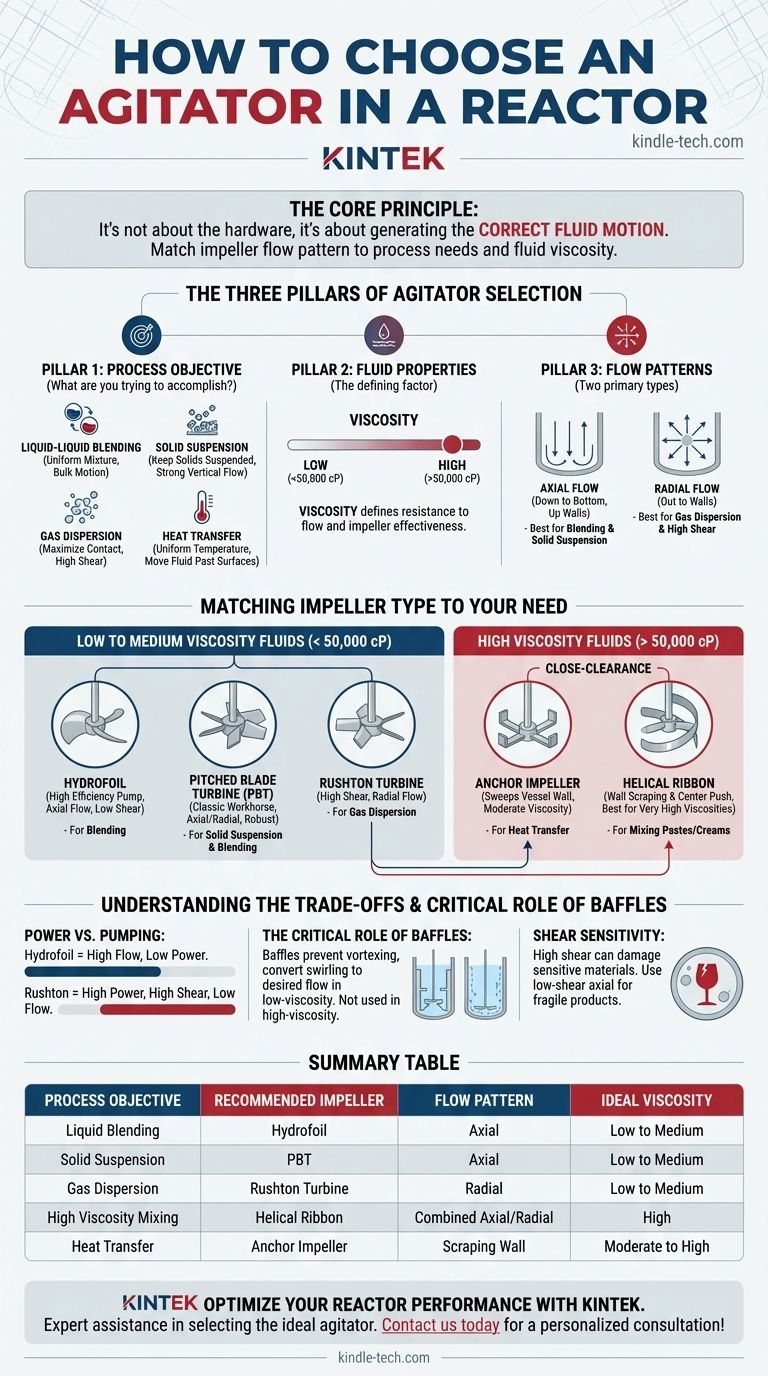

搅拌器选择的三大支柱

要系统地选择搅拌器,您必须评估系统的三个基本方面:工艺目标、流体特性和所需的流型。

支柱1:定义您的工艺目标

第一个问题总是:您想实现什么?每个目标都需要不同类型的流体运动。

- 液-液混合:目标是使两种或多种可混溶液体形成均匀混合物。这需要整体流体运动以有效地翻转整个罐体体积。

- 固体悬浮:目标是使固体颗粒均匀悬浮在液体中,防止它们沉降在反应器底部。这需要强大的垂直流。

- 气体分散:目标是将气流分解成细小气泡并将其分散到液体中,以最大化气液接触面积,这对于许多反应至关重要。这需要高局部剪切。

- 传热:目标是确保反应器内温度均匀,通常通过使流体流过夹套或内部盘管等换热表面来实现。

支柱2:表征您的流体

流体本身的特性是决定您可以使用哪种叶轮类型的最大单一因素。

粘度是最关键的特性。它定义了流体对流动的阻力,并决定了哪种叶轮样式会有效。低粘度流体(如水)易于泵送,而高粘度流体(如蜂蜜或浓稠的聚合物糊)则抵抗运动。

我们通常可以将应用分为两组:低到中等粘度(< 50,000 cP)和高粘度(> 50,000 cP)。

支柱3:理解流型

叶轮设计用于产生两种主要流型之一。

- 轴向流:这种流型将流体向下引导至罐底,然后沿容器壁向上流动。它非常适合整体运动,是混合和固体悬浮的理想选择。产生这种流型的叶轮通常被称为高流量或高泵送叶轮。

- 径向流:这种流型将流体向外引导至容器壁。这在叶轮附近产生高剪切,但在产生从上到下的罐体翻转方面效率较低。它非常适合气体分散和乳化。

根据您的需求匹配叶轮类型

在确定了基本原理之后,您现在可以将特定的叶轮硬件与您的应用相匹配。

适用于低到中等粘度流体(< 50,000 cP)

这些应用使用“开放式”涡轮,可在大型无挡板罐中高效地移动流体(尽管几乎总是需要挡板)。

- 水力叶轮:这些是混合的现代标准。其弯曲的异形叶片以极低的功耗产生出色的轴向流,使其效率极高。

- 斜叶涡轮(PBT):一种经典的通用叶轮。PBT具有倾斜的平叶片,可产生强大的轴向流和一些径向分量。它非常适合固体悬浮和一般混合。

- 鲁什顿涡轮:这是经典的高剪切叶轮。其垂直平叶片产生强大的径向流,非常适合在气体分散应用中分解气泡。

适用于高粘度流体(> 50,000 cP)

在浓稠、粘稠的流体中,开放式涡轮效率低下;它们只会将流体挖出一个洞。这些应用需要“小间隙”叶轮,它们会物理接触或非常接近容器壁。

- 锚式叶轮:这种简单的两叶片搅拌器刮扫容器壁,提供混合并改善壁面传热。它最适合中等粘度,在其中仍可能进行一些从上到下的混合。

- 螺旋带式叶轮:这是超高粘度流体的最佳选择。外带刮扫壁面并提升流体,而内带或螺旋桨则将流体向下推向中心。这种组合在否则不会流动的材料中产生积极、可预测的翻转。

理解权衡

选择搅拌器涉及平衡相互竞争的因素。在一个领域中的理想选择在另一个领域可能是一个糟糕的选择。

功率与泵送

叶轮的泵送流体能力(流量)与其消耗的功率之间存在直接权衡。

水力叶轮是一种高效泵。它以极低的功率输入产生高流量,但产生的剪切力很小。

相比之下,鲁什顿涡轮是一种效率低的泵。它消耗大量功率以产生其高剪切径向流,但在产生整体罐体翻转方面效率低下。

挡板的关键作用

在低粘度应用中,无挡板罐会导致涡流(旋转),流体随叶轮旋转。这几乎不会产生实际混合。

挡板——安装在罐壁上的垂直板——对于打破这种旋转并将旋转运动转化为所需的轴向或径向流至关重要,从而确保适当的从上到下混合。在高粘度应用中,使用小间隙叶轮时,通常不需要或不使用挡板。

剪切敏感性

鲁什顿涡轮产生的高剪切力可能对某些产品造成破坏。剪切敏感材料,例如生物反应器中的细胞或长链聚合物,可能会因剧烈搅拌而受损或破坏。对于这些过程,需要低剪切轴向流叶轮。

为您的目标做出正确选择

最终,您的选择应该直接解决您的主要工艺目标。

- 如果您的主要重点是高效液体混合:选择高效水力叶轮,以最小的功耗实现快速罐体翻转。

- 如果您的主要重点是悬浮固体或通用混合:斜叶涡轮(PBT)是一个坚固而有效的选择。

- 如果您的主要重点是将气体分散到低粘度液体中:使用鲁什顿涡轮提供高剪切力以产生细小气泡。

- 如果您的主要重点是混合高粘度糊状物或乳膏:螺旋带式搅拌器是确保产品完全翻转的最有效解决方案。

通过系统地评估您的工艺、流体和所需的流型,您可以以工程精度选择搅拌器。

总结表:

| 工艺目标 | 推荐叶轮类型 | 流型 | 理想粘度 |

|---|---|---|---|

| 液体混合 | 水力叶轮 | 轴向 | 低到中等(<50,000 cP) |

| 固体悬浮 | 斜叶涡轮 (PBT) | 轴向 | 低到中等(<50,000 cP) |

| 气体分散 | 鲁什顿涡轮 | 径向 | 低到中等(<50,000 cP) |

| 高粘度混合 | 螺旋带式叶轮 | 轴向/径向组合 | 高(>50,000 cP) |

| 传热 | 锚式叶轮 | 刮壁 | 中等至高粘度 |

使用 KINTEK 优化您的反应器性能

选择正确的搅拌器对于实现一致的结果至关重要,无论您是混合、悬浮固体、分散气体还是处理高粘度材料。KINTEK 专注于提供高质量的实验室设备和耗材,包括根据您的特定工艺需求量身定制的精密工程搅拌器和反应器。我们的专家可以帮助您选择理想的叶轮类型和配置,以最大限度地提高效率,确保产品质量,并成功扩展您的工艺。

让我们的团队帮助您为您的实验室设计完美的混合解决方案。立即联系我们进行个性化咨询!

图解指南