粒度是决定球磨操作整个策略的核心变量。从本质上讲,起始物料的尺寸决定了研磨介质的理想尺寸,而目标最终粒度则决定了您需要优先考虑的力(冲击力与磨损力)的类型。未能协调这些因素将导致效率低下、处理时间长和结果不佳。

球磨的核心挑战不仅仅是使颗粒变小,而是要使研磨系统的能量与物料不断变化的断裂要求相匹配。有效的尺寸减小取决于研磨介质尺寸与被研磨颗粒尺寸之间的动态平衡。

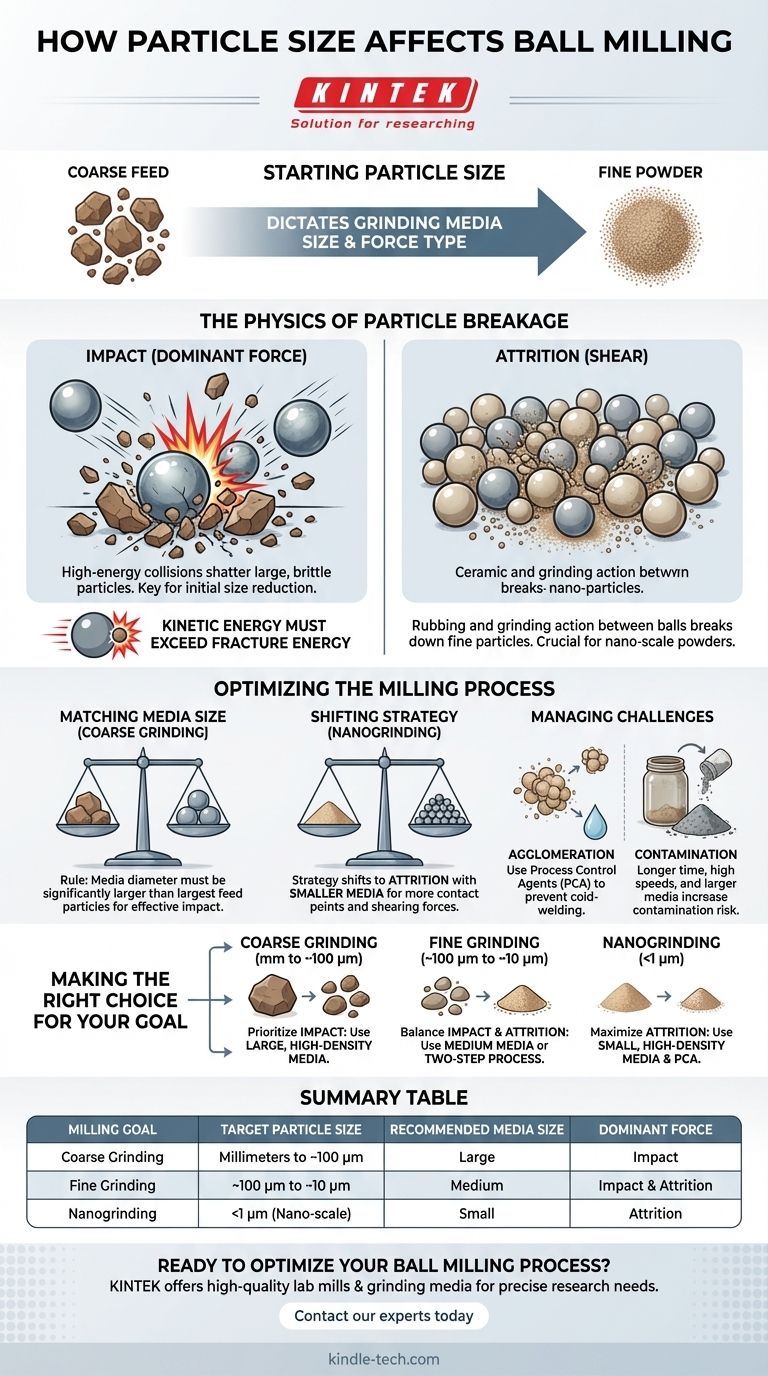

颗粒破碎的物理学

要控制球磨过程,您必须首先了解造成颗粒破碎的两个主要机制。

冲击力与磨损力

冲击力 (Impact) 是研磨过程开始阶段的主要作用力。它涉及高能碰撞,其中大而重的球撞击并破碎粗糙的进料物料。这是一个脆性断裂过程。

随着颗粒变细,磨损力 (Attrition)(或剪切力)变得至关重要。这是一种摩擦和研磨作用,发生在球相互滑动时,会破碎夹在它们之间的细小颗粒。这是实现极细或纳米级粉末的关键。

动能的作用

研磨介质——即球——执行功。它们在碰撞中传递的能量必须大于断裂颗粒所需的能量。

如果球对于进料物料来说太小,它们的撞击将缺乏造成断裂所需的足够动能。能量将被吸收,而不会发生尺寸减小。

相反,使用非常大的球来研磨已经很细的粉末效率很低。碰撞事件的数量很少,巨大的能量被浪费,通常转化为热量或导致颗粒嵌入介质中而不是断裂。

优化研磨过程

球磨的成功在于随着物料粒度的变化而调整您的参数——主要是介质尺寸。

将介质尺寸与进料颗粒相匹配

一个重要的经验法则是,研磨介质的直径应明显大于起始物料中最大颗粒的直径。

这确保了球具有足够的质量和动量来产生高冲击断裂事件,从而快速分解大部分粗糙的进料。在此阶段选择的介质太小将大大增加研磨时间或完全失败。

纳米研磨策略的转变

当颗粒缩小到微米和亚微米范围时,它们的行为会发生变化。高冲击事件的效率降低。

为了获得纳米级颗粒,策略必须转向促进磨损力。这是通过使用更小的研磨介质来实现的。更小的球产生了更多的接触点,并促进了细粉破碎所需的剪切力。

团聚问题

随着颗粒变小,它们的表面积与体积之比呈指数级增长。这种高表面能使它们容易重新团聚或“冷焊”在一起,尤其是在干法研磨过程中。

这种效应可能会对最终可实现的粒度产生实际限制。通常,会添加工艺控制剂 (PCA),如表面活性剂或酒精,以包覆颗粒,防止它们粘在一起。

理解权衡

为某一因素(如速度)进行优化,通常会以牺牲另一个因素(如纯度)为代价。成功的过程需要平衡这些相互竞争的因素。

研磨效率和时间

颗粒尺寸减小的速率不是线性的。在破碎大而脆的颗粒时,开始时通常很快。

随着颗粒变小,过程会大大减慢。破碎细颗粒需要更多的能量,并且团聚的机会增加,导致研磨时间的回报递减。

污染风险

研磨是一个磨损过程。持续的碰撞和研磨会磨损介质和研磨罐的内壁。

这种磨损会将来自罐或球的材料引入您的粉末中,造成污染。更长的研磨时间、更高的转速以及使用更大、更重的介质都会加速这一过程。

湿法研磨与干法研磨

粒度也影响粉末的整体特性。在干法研磨中,极细的颗粒可能会结块并覆盖介质,缓冲冲击并停止过程。

在湿法研磨中,粒度分布会影响浆料的粘度。粘度过高的浆料会阻碍球的运动,从而大大降低研磨效率。

为您的目标做出正确的选择

您的具体目标决定了您的研磨参数。使用这些指南为您的工艺开发创建一个合乎逻辑的起点。

- 如果您的主要重点是粗磨(例如,从毫米级到约 100 微米): 通过使用相对于进料尺寸较大的高密度研磨介质来优先考虑冲击力。

- 如果您的主要重点是细磨(例如,从约 100 微米到约 10 微米): 使用中等尺寸的介质来平衡冲击力和磨损力,或者考虑两步法,先用较大的介质开始,再用较小的介质完成。

- 如果您的主要重点是实现纳米级颗粒(<1 微米): 使用小的、高密度的介质以最大化磨损力,以最佳速度运行以避免低效碰撞,并强烈考虑使用工艺控制剂以防止团聚。

通过了解这些关系,您可以将球磨从一个试错练习转变为一个可预测和受控的工程任务。

摘要表:

| 研磨目标 | 目标粒度 | 推荐介质尺寸 | 主要作用力 |

|---|---|---|---|

| 粗磨 | 毫米级到约 100 µm | 大 | 冲击力 |

| 细磨 | 约 100 µm 到约 10 µm | 中等 | 冲击力与磨损力 |

| 纳米研磨 | <1 µm(纳米级) | 小 | 磨损力 |

准备优化您的球磨过程了吗? 无论您是进行粗磨还是实现纳米级粉末,KINTEK 都拥有专业知识和设备来提供帮助。我们系列的高质量实验室研磨机和研磨介质旨在满足您的研发的精确需求。立即联系我们的专家,讨论您的具体应用,并确保高效、无污染的结果。

图解指南