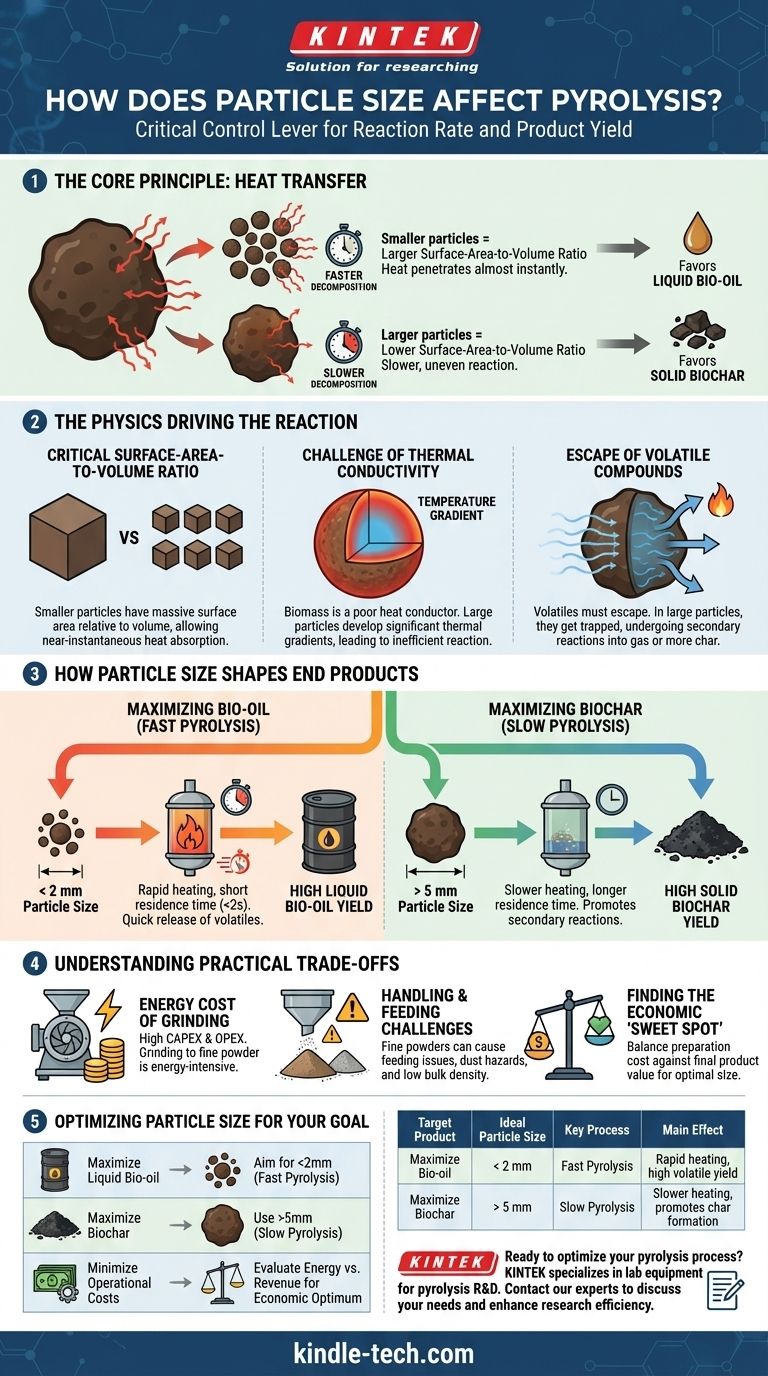

在热解过程中,粒径是一个关键的控制杠杆。它直接决定了热分解过程的速率和效率。一般而言,由于传热性更优,小颗粒分解得更快,这倾向于促进液态生物油的生产。相反,大颗粒反应较慢,这种情况通常会增加固体生物炭的收率。

核心原则是传热。小颗粒具有更高的表面积体积比,使热量几乎瞬间渗透到物料核心。这种速度决定了整个反应路径,并因此决定了油、炭和气的最终分布。

驱动反应的物理学原理

粒径的影响并非随机的;它受热量和质量传递的基本原理控制。理解这一点是优化任何热解系统的关键。

关键的表面积体积比

每个颗粒都有一个吸收热量的表面和一个需要被加热的内部体积。当颗粒变小时,其表面积的减小速度远慢于其体积的减小速度。

这意味着小颗粒相对于其微小的内部体积而言,具有巨大的表面积。因此,它可以几乎瞬间吸收热量并将其传递到其核心。

导热性的挑战

生物质和其他常见原料通常是热的不良导体——它们是有效的绝缘体。

在大颗粒中,这会产生显著的温度梯度。外表面可能达到目标温度,而核心却保持凉爽得多,导致反应不均匀且效率低下。

挥发性化合物的逸出

热解的作用是将固体物料分解成蒸汽和气体(挥发物),留下固体炭。这些挥发物必须逸出颗粒才能被收集为生物油。

在大颗粒中,这些蒸汽的传播路径更长、更困难。它们可能会被困在颗粒结构内部,在那里它们会发生二次反应,通常裂解成不可冷凝的气体或重新聚合形成更多的炭。

粒径如何塑造您的最终产品

您的目标产品——无论是油、炭还是气——将决定您的理想粒径。选择直接影响反应器内的主要反应条件。

最大化生物油(快速热解)

要最大化液体生物油,您需要快速热解。该过程需要极快的加热速率和极短的蒸汽停留时间(通常少于两秒)。

小颗粒(通常小于 2 毫米)对此至关重要。它们快速升温确保整个颗粒几乎瞬间达到热解温度,在挥发物发生那些破坏价值的二次反应之前迅速释放它们。

最大化生物炭(慢速热解)

要最大化生物炭,您需要慢速热解。该过程使用慢得多的加热速率和更长的停留时间。

较大的颗粒(通常大于 5 毫米)适用于这种情况。热量的缓慢渗透以及蒸汽在颗粒结构内较长的停留时间,会促进形成更多稳定固体碳(炭)的二次反应。

理解实际的权衡

虽然对于某些产品来说,越小越好,但简单地将原料研磨成细粉末并不总是最佳的总体策略。理想的尺寸是经济和工程上的折衷。

研磨的能源成本

尺寸减小,即粉碎,是一个能源密集型过程。将原料研磨成非常细的粉末需要大量的电能和专用设备,这会增加您的资本支出(CAPEX)和运营支出(OPEX)。

操作和进料挑战

极细的粉末可能难以操作。它们可能导致进料机构出现问题,产生粉尘爆炸危险,并且堆积密度低,使得储存和运输效率低下。

找到经济的“最佳点”

目标不一定是使用尽可能小的颗粒。而是要找到一个最佳尺寸,平衡制备成本与最终产品收率的价值,以适应您的特定技术和市场。

针对您的热解目标优化粒径

选择正确的粒径是一个战略决策,直接关系到您期望的结果和操作限制。

- 如果您的主要重点是最大化生物油收率: 目标是极小的颗粒(通常 <2 毫米),以实现快速热解所需的快速均匀加热。

- 如果您的主要重点是生产高质量生物炭: 使用较大的颗粒(通常 >5 毫米),以促进有利于炭形成的更慢、更受控的加热。

- 如果您的主要重点是最小化运营成本: 评估研磨的能耗与更高价值产品带来的潜在收入增加之间的平衡,以找到您的经济最佳点。

归根结底,掌握粒径就是控制传热,这让您能够直接控制热解系统的最终产品。

总结表:

| 目标产品 | 理想粒径 | 关键过程 | 主要影响 |

|---|---|---|---|

| 最大化生物油 | < 2 毫米 | 快速热解 | 快速加热,高挥发物收率 |

| 最大化生物炭 | > 5 毫米 | 慢速热解 | 较慢的加热,促进炭形成 |

准备好优化您的热解过程了吗? KINTEK 专注于热解研发的实验室设备和耗材。无论您是专注于生物油、生物炭还是气体生产,我们的专业知识都可以帮助您选择正确的设备,以精确控制粒径和反应条件。 立即联系我们的专家,讨论我们如何支持您实验室的热解需求并提高您的研究效率。

图解指南