关于涂层能持续多久,没有一个单一的答案,因为其使用寿命不是固有属性,而是完整体系的结果。功能寿命的范围很广,从临时润滑剂的几分钟到高性能建筑涂层的30多年不等。涂层的耐用性取决于其化学成分、表面准备的质量、应用的精确度及其操作环境的严酷程度。

涂层的使用寿命是一个可预测的结果,而不是一个固定的保证。它从根本上由涂层材料、其应用质量以及它必须承受的环境应力之间的相互作用来定义。

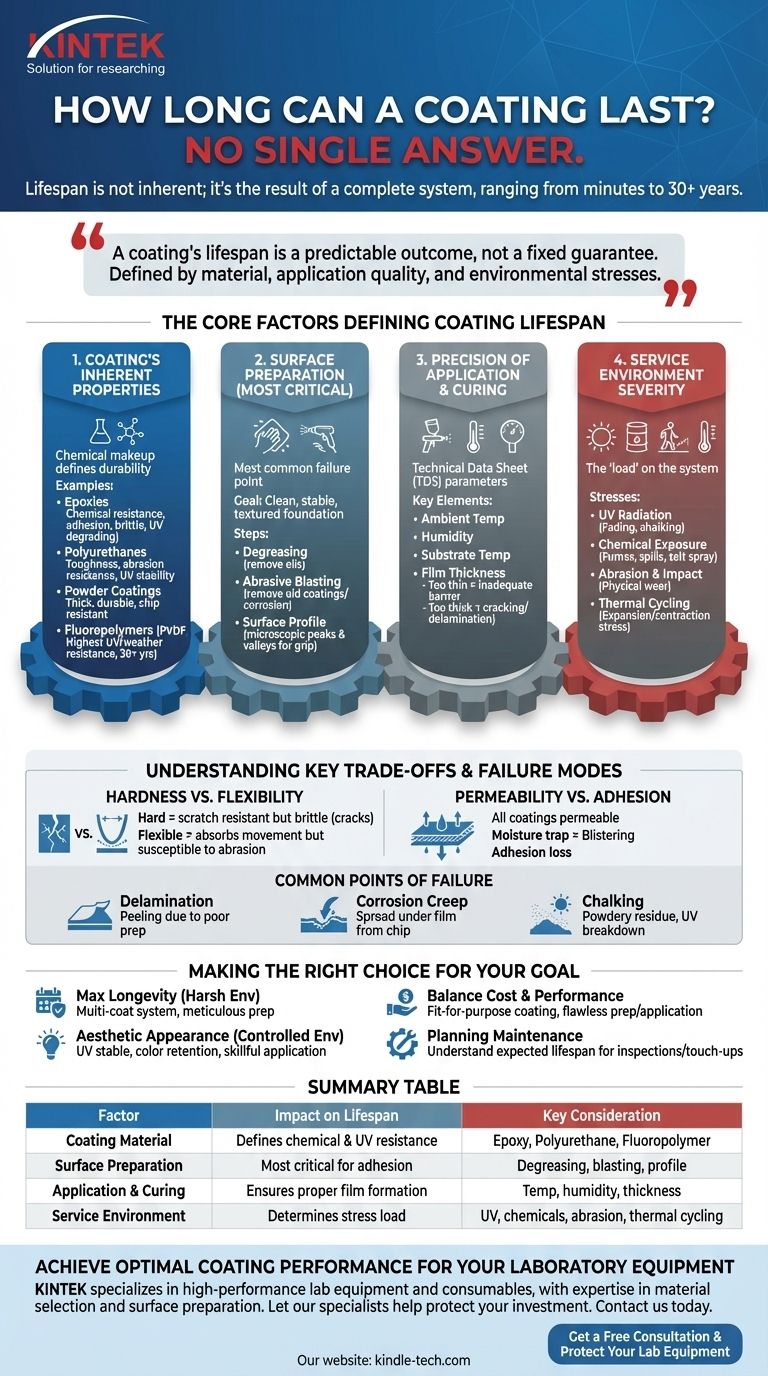

决定涂层使用寿命的核心因素

涂层体系的强度仅与其最薄弱的环节一样强。要准确预测或延长涂层的使用寿命,必须考虑四个关键组成部分。

1. 涂层的固有特性

涂层本身的化学组成决定了其耐用性的潜力。不同的配方是针对不同的威胁而设计的。

- 环氧树脂以其优异的耐化学性和附着力而闻名,但在紫外线照射下会变脆并降解(粉化)。

- 聚氨酯提供卓越的韧性、耐磨性和紫外线稳定性,通常用作环氧底漆之上的面漆。

- 粉末涂料提供厚实、耐用且均匀的饰面,具有很高的抗碎裂和耐刮擦性。

- 氟聚合物(例如PVDF)提供最高级别的抗紫外线和耐候性,通常用于需要30多年使用寿命的纪念性建筑。

2. 表面准备的关键作用

这是任何涂层体系最常见的失效点。无论涂层质量如何,准备不当的表面都会导致过早失效。

表面准备的主要目标是为涂层提供一个清洁、稳定且具有适当纹理的基础以供粘合。

关键步骤包括用于去除油污的脱脂、用于去除旧涂层和腐蚀的喷砂(或打磨/研磨),以及实现涂层可以机械抓取的特定表面轮廓——微观的峰谷。

3. 应用和固化的精确度

即使是完美的涂层材料和完美准备的表面,如果应用有缺陷,仍然会失效。

每种涂料都有一个技术数据表(TDS),规定了其理想的应用参数。这包括环境温度、湿度和基材温度。在这些范围之外进行涂装可能会损害附着力和固化。

膜厚也至关重要。太薄,涂层就无法提供足够的屏障。太厚,它可能会开裂、无法正确固化或在应力下分层。

4. 使用环境的严酷程度

环境是施加在涂层体系上的“负载”。了解特定的应力对于选择正确的材料至关重要。

- 紫外线辐射: 阳光会分解许多涂层中的聚合物链,导致它们褪色(变色)和失去完整性(粉化)。

- 化学暴露: 工业烟雾、溢出物,甚至沿海地区的盐雾都会严重侵蚀涂层。

- 磨损和冲击: 行人交通、移动设备或冲击造成的物理磨损会机械性地破坏涂层。

- 热循环: 基材因温度变化而不断膨胀和收缩,对涂层的粘合力产生巨大应力。

理解关键的权衡和失效模式

没有一种涂料适用于所有情况。选择正确的涂料需要平衡相互竞争的性能,并了解它们可能如何失效。

硬度与柔韧性

非常坚硬的涂层可能提供出色的抗刮擦性,但可能太脆,无法承受金属基材的膨胀和收缩,从而导致应力裂纹。更柔韧的涂层可以吸收这种移动,但可能更容易受到磨损。

渗透性与附着力

所有涂层都有一定程度的渗透性,意味着水分可以缓慢地穿过它们。当水分被困在涂层和基材之间时,就会出现问题,这可能导致起泡(渗透性起泡)或附着力丧失。

常见失效点

- 分层: 最常见的失效,即涂层从基材或其下的一层剥离。这几乎总是由于表面准备不当或层间污染造成的。

- 腐蚀蔓延: 当一个小缺口或划痕允许腐蚀开始,然后从该初始破损处在涂层膜下扩散。

- 粉化: 涂层表面的粉状残留物,是由于涂层的聚合物粘合剂被紫外线辐射分解而形成的。这是涂层降解的早期迹象。

为您的目标做出正确的选择

通过将涂层分析为一个系统,您可以将问题从“它能持续多久?”转变为“我如何确保它能持续到预期的使用寿命?”

- 如果您的主要重点是在恶劣环境下的最大使用寿命: 优先考虑多层涂层系统(例如,富锌底漆、环氧中涂层、聚氨酯面漆),并将细致的表面准备视为不可或缺的。

- 如果您的主要重点是在受控环境下的美学外观: 关注具有出色抗紫外线和保色性的涂层,确保应用技术娴熟,以实现均匀的饰面。

- 如果您的主要重点是在成本和性能之间取得平衡: 选择经过验证的、适用于特定用途的工业涂料,并将大部分预算和精力投入到完美的表面准备和应用上。

- 如果您的主要重点是规划维护: 了解所选系统的预期使用寿命,以便安排定期检查,使您能够在小故障演变成灾难性故障之前进行修补。

最终,通过为您将要面对的环境投资正确的材料、表面准备和应用质量,您可以对涂层的使用寿命产生重大影响。

摘要表:

| 因素 | 对使用寿命的影响 | 关键考虑因素 |

|---|---|---|

| 涂层材料 | 决定耐化学性和抗紫外线能力 | 环氧树脂、聚氨酯、粉末、氟聚合物 |

| 表面准备 | 对附着力最关键 | 脱脂、喷砂、表面轮廓 |

| 应用和固化 | 确保正确的成膜 | 温度、湿度、膜厚 |

| 使用环境 | 决定应力负载 | 紫外线照射、化学品、磨损、热循环 |

为您的实验室设备实现最佳的涂层性能和使用寿命。 保护性涂层的使用寿命对于维护实验室工作的完整性和准确性至关重要。在 KINTEK,我们专注于提供高性能的实验室设备和耗材,并提供材料选择和表面准备方面的专业知识作为后盾。让我们专业的团队帮助您选择和应用正确的涂层系统,以保护您的投资免受恶劣的化学和物理环境的影响。立即联系我们,讨论您的具体需求,确保您的实验室表面得到长期保护。

图解指南

相关产品

- 实验室应用的定制CVD金刚石涂层

- 定制加工和模塑PTFE特氟龙零件制造商,提供PTFE坩埚和盖子

- 定制PTFE特氟龙量筒制造商,适用于PTFE量筒 10/50/100ml

- 实验室用光学超白玻璃 K9 B270 BK7

- 工业应用高纯度钛箔和钛板