制粒机模具的厚度不是一个单一的固定数值。相反,它是一个关键的工程变量,根据待加工的原材料、所需的最终颗粒质量以及制粒机本身的具体设计而变化。“总厚度”提供了在操作过程中承受巨大压力所需的结构强度。

关键的见解是,模具的绝对厚度不如其与模具孔径的关系重要。这个比率,即压缩比,才是真正决定最终颗粒质量、密度和耐用性的因素。

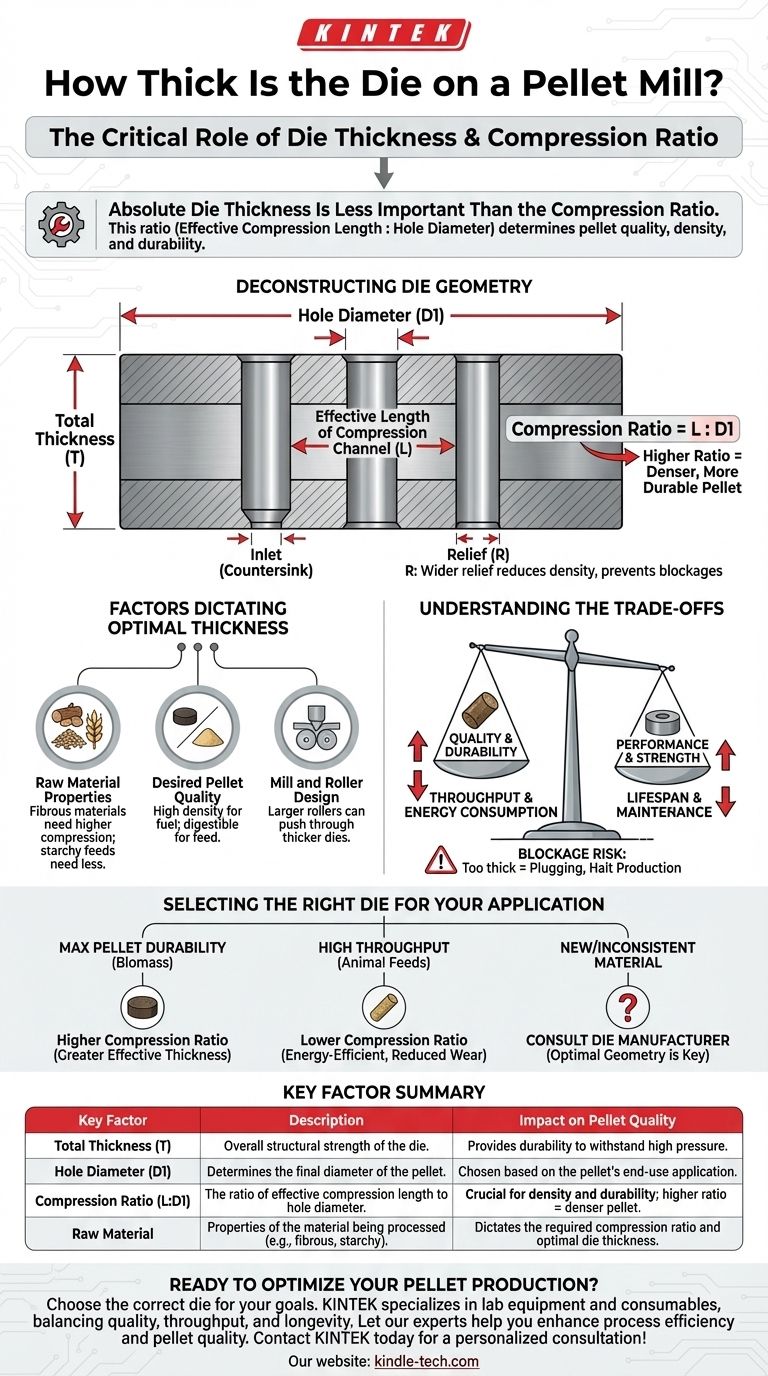

解构模具几何形状

要理解模具厚度,必须将其视为关键尺寸系统的一部分。每个特征都有其特定目的,即将松散的材料转化为致密、均匀的颗粒。

总厚度 (T)

这是模具从面到面的整体尺寸。其主要功能是提供必要的结构质量和强度,以防止模具在制粒过程的极端压力下破裂或变形。

孔径 (D1)

此尺寸直接决定颗粒的最终直径。它是所有其他模具计算的起点,并根据最终用途应用(从小型水产饲料到大型生物质燃料颗粒)进行选择。

压缩比

这是影响颗粒质量最关键的因素。它是有效压缩通道长度与孔径 (D1)之比。更高的比率意味着材料被压缩的时间更长,从而产生更致密、更耐用的颗粒。模具的厚度是此有效长度的主要组成部分。

入口深度和减压 (R)

入口是孔入口侧的埋头孔,有助于将原材料引导至压缩通道。减压 (R) 是孔出口侧的轻微加宽。较小的减压会增加颗粒密度,而较大的减压则使颗粒更容易排出,从而降低堵塞风险,但可能会降低致密性。

决定最佳模具厚度的因素

理想的模具厚度是基于几个相互关联的因素精心平衡的计算。一个适用于某种材料的模具可能对另一种材料效率低下或无效。

原材料特性

不同的材料具有独特的压缩特性。像软木这样的纤维材料可能需要具有更高压缩比(因此具有更大有效厚度)的模具才能制造出耐用的颗粒。相比之下,淀粉质饲料谷物可能需要较少的压缩。

所需颗粒质量

颗粒的最终目标决定了模具设计。如果首要任务是制造极其坚硬、高密度的燃料块,则需要具有非常高压缩比的模具。对于需要易于消化的较软动物饲料,较低的比例更可取。

磨机和压辊设计

制粒机的功率及其压辊的尺寸会影响模具的选择。正如参考文献所指出的,直径较大的压辊具有更大的“抓取力”,可以更有效地将材料推过更厚的模具,从而实现更高的压缩和潜在的更高产量。

理解权衡

选择模具厚度是在平衡相互竞争的优先级。优化一个因素通常意味着在另一个因素上做出妥协。

质量与产量

增加模具厚度以实现更高的压缩比通常会提高颗粒密度和耐用性。然而,它也增加了阻力,这会减慢生产速度(产量)并显著增加每吨的能耗。

性能与寿命

虽然厚模具结构坚固,但强制材料通过高压缩通道会产生巨大的摩擦和应力。这会加速模具和压辊的磨损,可能增加维护成本和停机时间。

堵塞风险

使用对于特定材料来说过厚的模具是造成堵塞的主要原因。如果压辊产生的压力不足以挤出压缩材料,模具孔就会堵塞,导致生产停止。

为您的应用选择合适的模具

选择正确的模具规格对于高效且经济的运行至关重要。决策应始终基于您的具体操作目标。

- 如果您的主要关注点是最大颗粒耐用性和密度(例如,生物质燃料):您将需要具有更高压缩比的模具,这意味着相对于其孔径,有效厚度更大。

- 如果您的主要关注点是易于压缩材料的高产量(例如,某些动物饲料):具有较低压缩比的模具将更节能且更高效,从而减少设备的磨损。

- 如果您正在加工新的或不一致的原材料:务必直接咨询模具制造商以确定最佳几何形状,因为通用的现成厚度可能效率低下。

最终,正确的模具厚度是一个精确设计的规格,它平衡了最终颗粒质量与您的整体操作效率。

总结表:

| 关键因素 | 描述 | 对颗粒质量的影响 |

|---|---|---|

| 总厚度 (T) | 模具的整体结构强度。 | 提供耐用性以承受高压。 |

| 孔径 (D1) | 决定颗粒的最终直径。 | 根据颗粒的最终用途应用选择。 |

| 压缩比 (L:D1) | 有效压缩长度与孔径之比。 | 对密度和耐用性至关重要;比率越高 = 颗粒越致密。 |

| 原材料 | 待加工材料的特性(例如,纤维状、淀粉状)。 | 决定所需的压缩比和最佳模具厚度。 |

准备好优化您的颗粒生产了吗?

选择正确的模具厚度和压缩比对于实现您的特定目标至关重要,无论是生物质燃料的最大颗粒耐用性还是动物饲料的高产量。错误的模具可能导致质量差、效率低和代价高昂的堵塞。

KINTEK 专注于实验室设备和耗材,满足实验室和研发机构的精确需求。我们的专业知识确保您获得制粒机模具的正确规格,平衡质量、产量和设备寿命。

让我们专家帮助您提高工艺效率和颗粒质量。立即联系 KINTELK 进行个性化咨询!

图解指南