双螺杆制粒 (TSG) 的主要优势在于其作为连续制造工艺运行的独特能力,为颗粒特性提供了无与伦比的控制。与传统的间歇式方法不同,TSG 将多个步骤集成到一个紧凑的单元中,从而实现了从早期开发到全面生产的更高效、更一致和更具可扩展性的操作。

双螺杆制粒不仅仅是一种替代的制粒技术;它是制药行业从低效的间歇式加工转向现代化、高度受控的连续制造的基础技术。

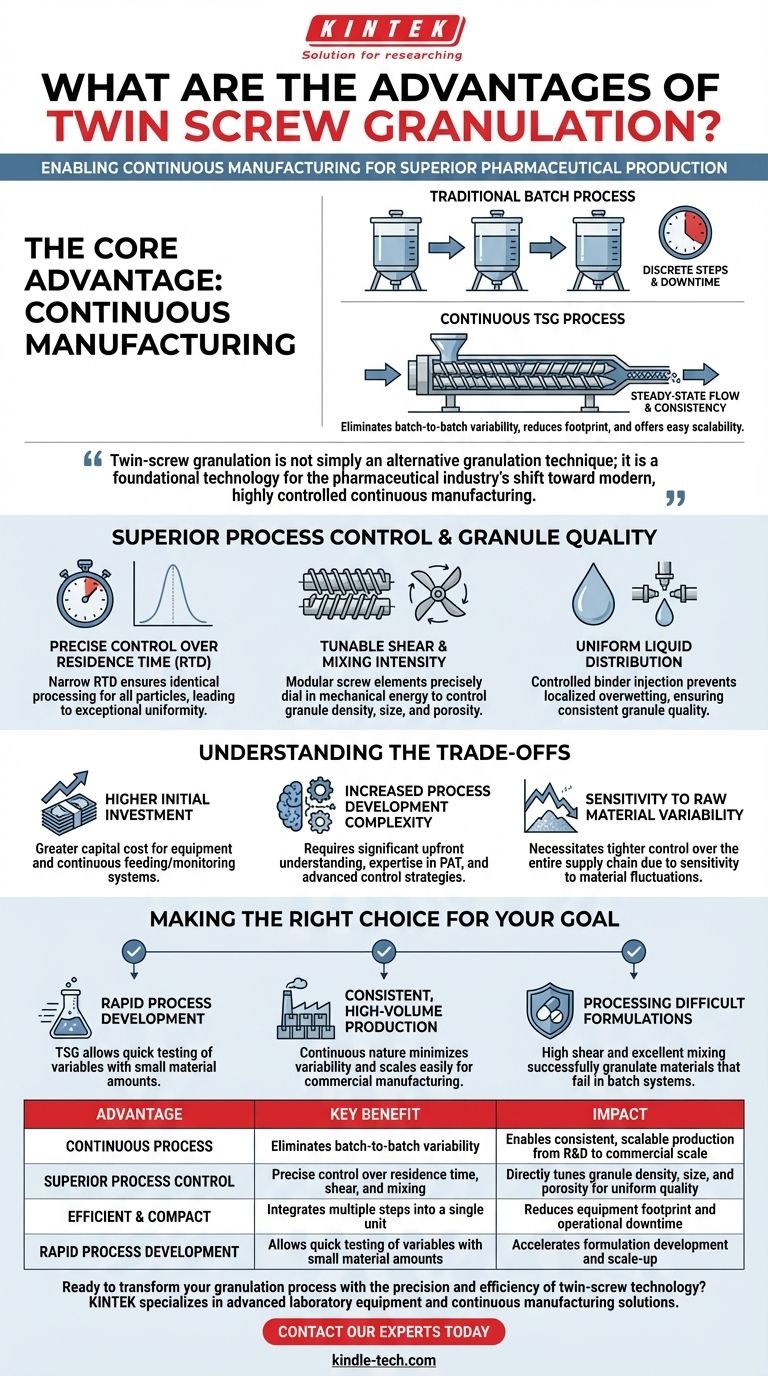

核心优势:实现连续制造

双螺杆制粒与高剪切或流化床制粒等较旧的间歇式技术有着根本的不同。其设计专为材料的连续流动而构建。

从间歇式到连续式

在传统的间歇式制造中,大量物料以离散的步骤进行处理,整个批次从一个设备移动到下一个设备。这会造成大量的停机时间,并在批次之间引入可变性。

由 TSG 实现的连续制造处理恒定的物流。原料粉末和液体粘合剂连续地送入造粒机的一端,成品颗粒从另一端以稳定状态流出。

为什么连续式更优越

这种转变消除了批次间差异,这是制药质量控制中的一个主要挑战。它还允许更小的设备占地面积,并且只需延长运行时间,就可以生产所需数量的任何物料——从几公斤到数吨不等。

卓越的过程控制和颗粒质量

双螺杆造粒机的设计提供了间歇式系统中无法实现的过程控制水平。螺杆筒内的两根同向旋转的螺杆创造了一个高度受控的环境。

精确控制停留时间

螺杆配置和旋转速度精确地决定了停留时间分布 (RTD)——物料在造粒机内停留的时间。狭窄的 RTD 意味着所有颗粒都经历了几乎相同的处理,从而实现了卓越的产品均匀性。

可调节的剪切和混合强度

螺杆是模块化的,可以组装不同类型的“元件”(例如,输送、捏合、混合)。通过更换这些元件,配方人员可以精确地调整施加到粉末上的机械能(剪切力)和混合强度,从而直接控制颗粒的密度、尺寸和孔隙率。

均匀的液体分布

液体粘合剂通过螺杆筒上一个或多个喷射口引入。这使得液体分布极其均匀,并防止了常困扰间歇式工艺的局部过度润湿,从而确保了更一致的颗粒质量。

了解权衡

尽管功能强大,TSG 并非万能的解决方案。采用这项技术需要对它的要求和局限性有清晰的认识。

较高的初始投资

双螺杆造粒机以及相关的连续进料和监测系统的初始资本成本通常高于传统的间歇式设备。

增加的过程开发复杂性

开发稳健的连续工艺需要对过程理解进行大量的预先投入。它需要过程分析技术 (PAT) 的专业知识,以便实时监测过程并建立先进的控制策略。

对原材料变化的敏感性

连续工艺,包括 TSG,对进料原材料物理性质(如粒径或密度)的波动可能更敏感。这要求对整个供应链进行更严格的控制。

为您的目标做出正确的选择

采用双螺杆制粒完全取决于您的战略目标。

- 如果您的主要重点是快速的过程开发: TSG 是理想的选择,因为它允许您使用非常少量的物料快速测试众多配方和工艺变量。

- 如果您的主要重点是稳定、大批量的生产: TSG 的连续特性最大限度地减少了变异性,并且易于扩展,使其成为商业制造的更优选择。

- 如果您的主要重点是处理困难或敏感的配方: TSG 的高剪切力和出色的混合控制可以成功制粒那些在低能耗间歇式系统中失败的物料。

最终,双螺杆制粒代表了一种更审慎、更注重数据驱动和更可控的方法来制造高质量的药物产品。

总结表:

| 优势 | 关键益处 | 影响 |

|---|---|---|

| 连续工艺 | 消除批次间差异 | 实现从研发到商业规模的一致、可扩展的生产 |

| 卓越的过程控制 | 精确控制停留时间、剪切力和混合 | 直接调节颗粒密度、尺寸和孔隙率,以实现均匀质量 |

| 高效且紧凑 | 将多个步骤集成到一个单元中 | 减少设备占地面积和操作停机时间 |

| 快速的过程开发 | 允许使用少量物料快速测试变量 | 加速配方开发和规模扩大 |

准备好利用双螺杆技术的精确性和效率来改造您的制粒过程了吗? KINTEK 专注于提供先进的实验室设备和耗材,以满足您的特定需求。无论您是开发新配方还是扩大生产规模,我们在连续制造解决方案方面的专业知识都可以帮助您实现卓越的控制、一致性和可扩展性。立即联系我们的专家,讨论双螺杆制粒如何使您的实验室或生产设施受益!

图解指南