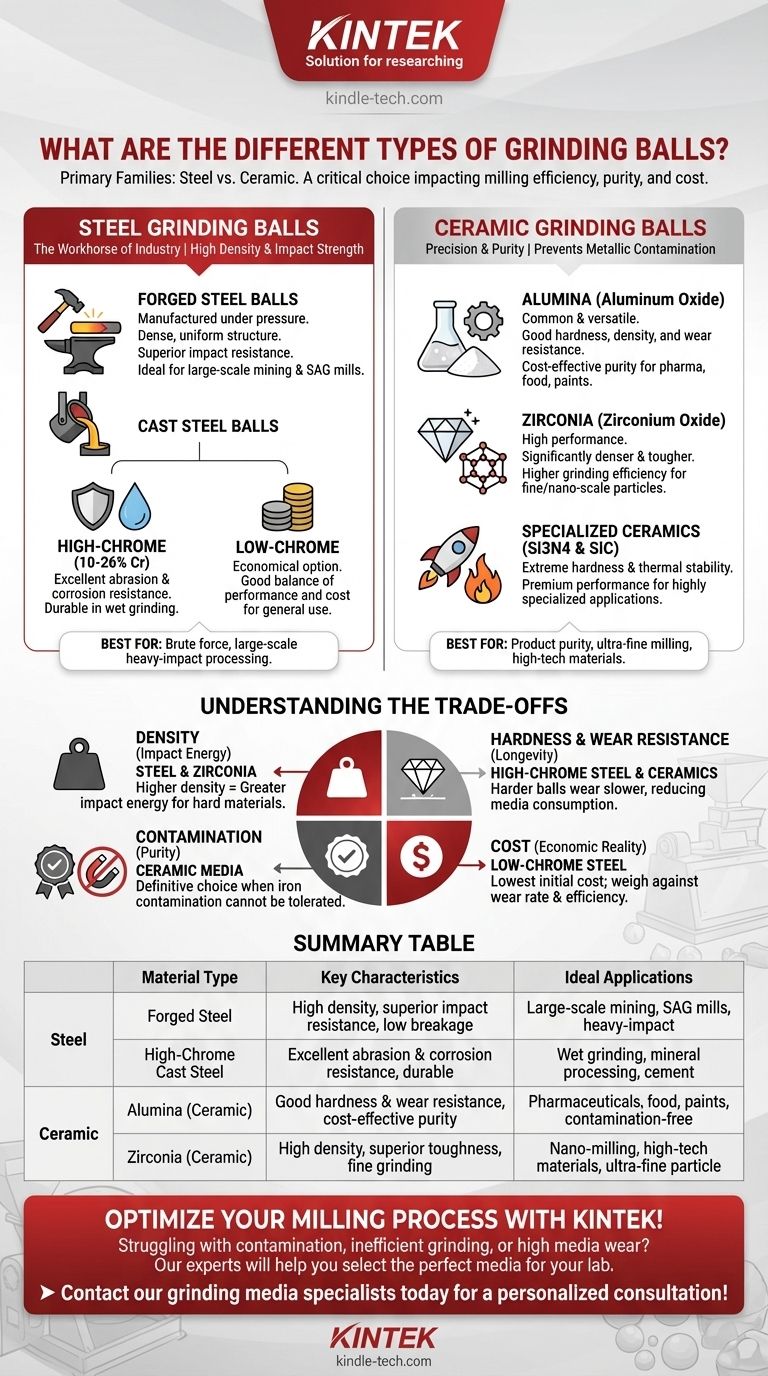

研磨球的主要类型根据其材料成分大致分类,最常见的是钢和陶瓷两大类。钢球,包括锻钢和铸铬变体,是采矿等大规模、高冲击应用的行业标准。陶瓷球,如氧化铝和氧化锆,被选择用于对防止金属污染和实现细小颗粒尺寸至关重要的应用。

研磨球的选择是一个关键决定,它直接影响研磨效率、产品纯度和运营成本。核心的权衡在于钢介质的蛮力和成本效益与陶瓷介质提供的精度和纯度之间的选择。

两大主要系列:钢与陶瓷

研磨介质最基本的区别在于材料。这个选择决定了几乎所有的性能特征,从抗冲击性到研磨材料被污染的可能性。

钢:工业的主力军

钢研磨球是大多数大规模工业研磨的首选,尤其是在矿物加工和水泥生产中。其高密度和抗冲击性使其在破碎大块、坚硬材料方面非常有效。

陶瓷:精度与纯度

当最终产品的纯度至关重要时,就会使用陶瓷介质。制药、高科技材料、食品和油漆等应用无法容忍钢球带来的铁污染。它们对于实现非常细小甚至纳米级的颗粒尺寸也至关重要。

深入了解钢研磨球

在钢系列中,制造工艺和合金成分带来了显著的性能差异。

锻钢球

锻钢球是通过加热钢坯并在极端压力下成型制造的。这个过程产生了非常致密、均匀的内部结构,从而带来了卓越的抗冲击性和极低的破碎率,使其成为高冲击球磨机和自磨机的理想选择。

高铬铸钢球

顾名思义,这些球是从高铬含量(通常为 10-26%)的熔融钢中铸造出来的。铬在钢基体中形成极硬的碳化铬化合物,提供优异的耐磨损和耐腐蚀性。这使得它们非常耐用,尤其是在湿法研磨环境中。

低铬铸钢球

这是一种更经济的选择,适用于不需要高铬那种强耐磨性的场合。低铬铸球在性能和成本之间提供了良好的平衡,适用于要求不那么苛刻的应用,尽管它们的磨损速度会快于高铬球。

探索陶瓷介质的范围

陶瓷研磨介质根据其特定的化学成分提供广泛的性能。

氧化铝(氧化铝)

氧化铝是最常见和用途最广的陶瓷介质之一。它以合理的成本提供良好的硬度、密度和出色的耐磨性。对于广泛的、需要避免金属污染的应用来说,它是一个可靠的选择。

氧化锆(氧化锆)

氧化锆球在性能上更进一步。它们的密度和韧性明显高于氧化铝,从而可以实现更高的研磨效率和将材料研磨成更细颗粒尺寸的能力。这种高密度转化为磨机中更大的冲击能量。

特种陶瓷:氮化硅和碳化硅

像氮化硅和碳化硅这样的材料代表了高性能的一端。它们提供极高的硬度和热稳定性,但价格昂贵。它们被保留用于其他介质无法发挥作用的高度专业化的应用。

理解权衡

选择正确的介质需要平衡四个关键因素。每种材料类型都呈现出不同的优势和劣势组合。

密度:冲击能量的驱动力

密度越高意味着相同体积内质量越大,从而在冲击时产生更大的动能。这就是为什么高密度的氧化锆和钢球在研磨坚硬材料和快速减小颗粒尺寸方面如此有效。

硬度和耐磨性:使用寿命的关键

更硬的研磨球磨损得更慢,从而降低了介质消耗成本并保持磨机中装料的一致性。高铬钢和大多数陶瓷在此方面表现出色。

污染:纯度因素

这通常是决定性因素。如果您的工艺不能容忍铁污染,则钢介质不是一个选择。陶瓷介质是确保产品纯度的明确选择。

成本:经济现实

研磨介质的初始购买价格差异很大。低铬钢是最实惠的,而像氮化硅这样的特种陶瓷是最昂贵的。必须将此成本与介质磨损率和研磨效率进行权衡,以确定真正的运营成本。

如何选择正确的研磨介质

您的选择应由您的特定工艺目标和材料要求决定。

- 如果您的主要重点是规模化矿石加工:锻钢球或高铬铸钢球以具有成本效益的方式提供了必要的抗冲击性和耐磨性。

- 如果您的主要重点是防止金属污染:氧化铝或氧化锆陶瓷球是确保产品纯度的唯一可行选择。

- 如果您的主要重点是实现超细颗粒尺寸(纳米研磨):高密度氧化锆球可提供高效细磨所需的冲击能量。

- 如果您的主要重点是在性能和预算之间取得平衡:高纯度氧化铝为对污染敏感的应用提供了极佳的价值,而低铬钢适用于一般用途的研磨。

最终,最佳的研磨介质是与您的材料、工艺和纯度要求完美契合的介质。

总结表:

| 材料类型 | 关键特性 | 理想应用 |

|---|---|---|

| 锻钢球 | 高密度、卓越的抗冲击性、低破碎率 | 大规模采矿、自磨机(SAG)、高冲击研磨 |

| 高铬铸钢球 | 优异的耐磨损和耐腐蚀性、耐用 | 湿法研磨、矿物加工、水泥生产 |

| 氧化铝(陶瓷) | 良好的硬度和耐磨性、具有成本效益的纯度 | 制药、食品、油漆、一般无污染研磨 |

| 氧化锆(陶瓷) | 高密度、卓越的韧性、细磨效率高 | 纳米研磨、高科技材料、超细颗粒尺寸减小 |

使用 KINTEK 的正确研磨介质优化您的研磨过程!

是否正受污染、研磨效率低下或介质磨损严重所困扰?我们的专家将帮助您选择完美的钢球或陶瓷研磨球,以最大限度地提高您实验室的效率,确保产品纯度并降低运营成本。

➤ 立即联系我们的研磨介质专家进行个性化咨询!

图解指南