尽管筛分机是许多行业粒度分析的基石,但其有效性并非普遍适用。主要的缺点源于基本的物理限制,包括对小于100目材料的准确性降低、对非球形颗粒结果的不可靠性,以及测试过程中改变或损坏样品的可能性。当对非常精细或形状不规则的材料需要高精度时,这些问题变得至关重要。

筛分机的核心局限性在于它依赖于简单的几何形状和机械力。这使得它对于那些要么太小而无法有效分离,要么其不规则形状允许它们通过与其实际尺寸不符的孔径的颗粒来说,本质上是不可靠的。

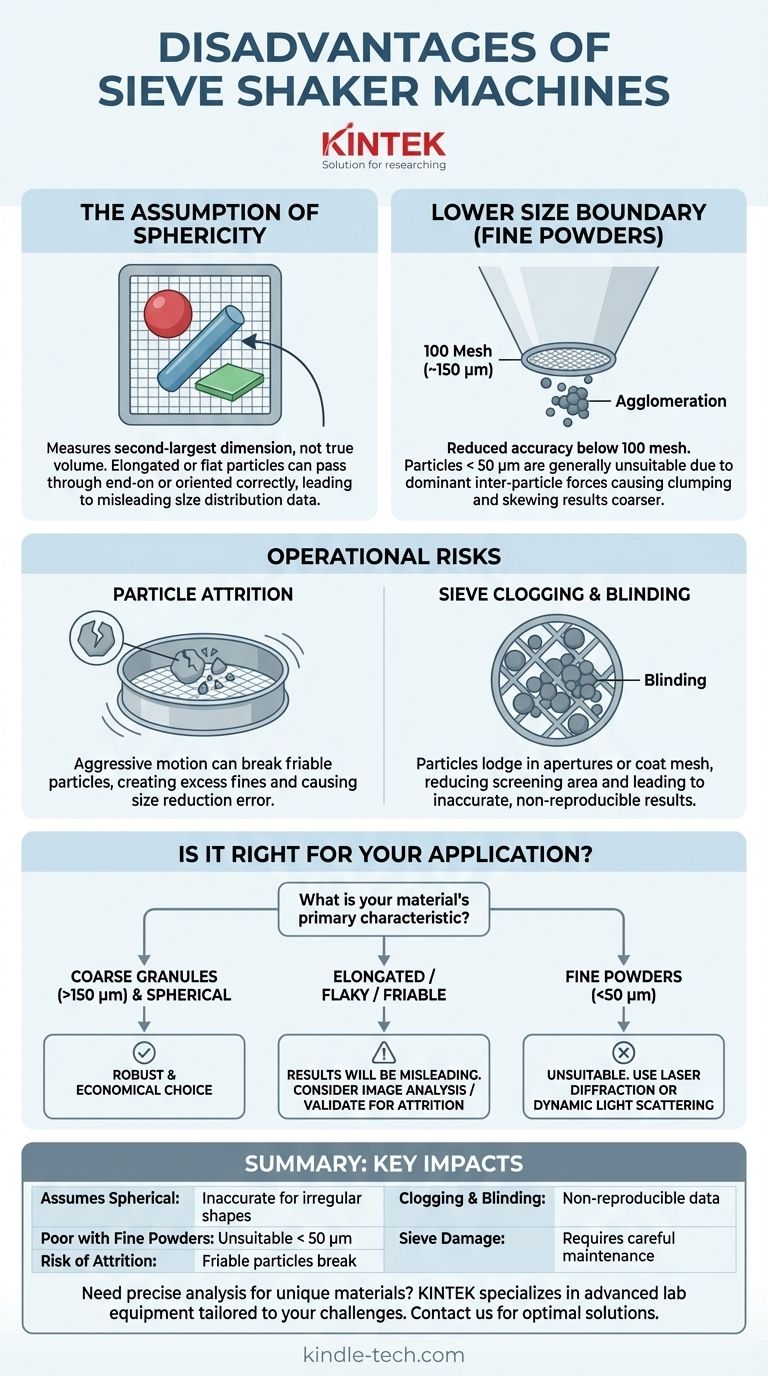

基本局限性:对球形假设的依赖

筛分机基于一个简单的原理:小于筛孔的颗粒会落下来。然而,这假设所有颗粒都是完美的球体,而这在实践中很少成立。

为什么颗粒形状很重要

筛分分析并不测量颗粒的真实直径或体积。它根据颗粒的第二大尺寸来衡量颗粒,因为这决定了它是否能通过方形筛孔。

细长和扁平颗粒的问题

针状(长径比大)或片状(扁平)颗粒会产生误导性的结果。一根细长的颗粒可以“端着”穿过筛子,使其被判定为比其实际尺寸小得多。类似地,一个扁平的颗粒如果方向正确也可以通过。

基于质量的结果何时变得不可靠

筛分分析通过称量保留在每个筛子上的材料来确定粒度分布。如果存在细长颗粒,较细筛子上的质量可能会被人为地抬高,暗示样品比实际更细。这从根本上歪曲了粒度分布。

下限尺寸:处理细粉末

随着粒径减小,机械筛分的效果会逐渐降低。控制颗粒相互作用的力开始超过振筛机的重力和机械力。

100目(约150 µm)以下的准确性降低

随着颗粒变细,静电和湿气引起的内聚力等力会导致它们团聚或粘在一起。这些团块表现得像较大的颗粒,阻止它们通过正确的筛子,从而使结果偏向于较粗的分布。

不适用于小于50 µm的颗粒

对于小于大约50微米(µm)的颗粒,机械筛分通常被认为不适用。在这个尺度上,颗粒间的力占主导地位,使得它们几乎不可能可靠地通过筛网。此时需要采用其他方法,例如激光衍射。

了解权衡和操作风险

除了这些基本限制之外,操作因素也会引入重大误差。这些问题通常与样品本身或设备的维护有关。

颗粒磨损的风险

剧烈的振荡运动会导致磨损,即易碎或脆性颗粒在测试过程中破碎。这会产生比样品原始更多的细小颗粒,导致“尺寸减小误差”和不准确的最终分析。

筛孔堵塞和致盲

堵塞发生在颗粒卡在筛孔中,减少了有效的筛分面积。致盲是一种更严重的情况,一层细小的颗粒覆盖在筛网表面,阻止任何进一步的物料通过。两者都会导致不准确和不可重复的结果。

筛网的维护和变形

筛网是精密仪器,可能会损坏。掉落筛网或使用不正确的清洁方法可能会使框架或网眼变形,从而改变孔径尺寸。损坏的筛网将持续产生错误数据,必须更换。

筛分机适合您的应用吗?

在了解这些局限性与您的材料和目标之间的关系后,才能选择正确的分析方法。

- 如果您的主要重点是对粗颗粒(>150 µm)进行经济高效的质量控制: 筛分机很可能是一个强大、可靠且经济的选择。

- 如果您处理的是细长或片状材料(例如纤维、矿物): 请注意,结果将不能反映真实尺寸;如果精确尺寸至关重要,请考虑辅以图像分析。

- 如果您的材料是细粉末,且有很大一部分小于50 µm: 筛分机不适用,您必须研究激光衍射或动态光散射等替代方法。

- 如果您的样品材料易碎或易碎: 您必须通过检查颗粒磨损来验证您的方法,以确保您的结果没有被测试过程本身所扭曲。

最终,选择正确的粒度分析工具取决于您对材料物理特性的清晰理解以及该方法的局限性。

总结表:

| 缺点 | 关键影响 |

|---|---|

| 假设颗粒为球形 | 对细长或扁平颗粒的测量不准确。 |

| 细粉末性能不佳 | 100目以下准确性降低;不适用于50 µm以下。 |

| 样品磨损风险 | 易碎颗粒可能破碎,导致结果失真。 |

| 筛网堵塞和致盲 | 可能导致测试停止并产生不可重复的数据。 |

| 筛网损坏和变形 | 需要仔细维护以确保准确性。 |

需要对您的独特材料进行精确的粒度分析吗?

尽管筛分机存在局限性,但选择正确的设备对于获得可靠的结果至关重要。KINTEK 专注于提供先进的实验室设备和耗材,以满足您特定的粒度分析挑战。无论您处理的是细粉末、不规则形状还是易碎材料,我们的专家都可以帮助您选择最佳解决方案,以获得准确且可重复的数据。

立即联系我们,讨论您的应用,确保您实验室的效率和准确性。立即联系我们的专家!

图解指南