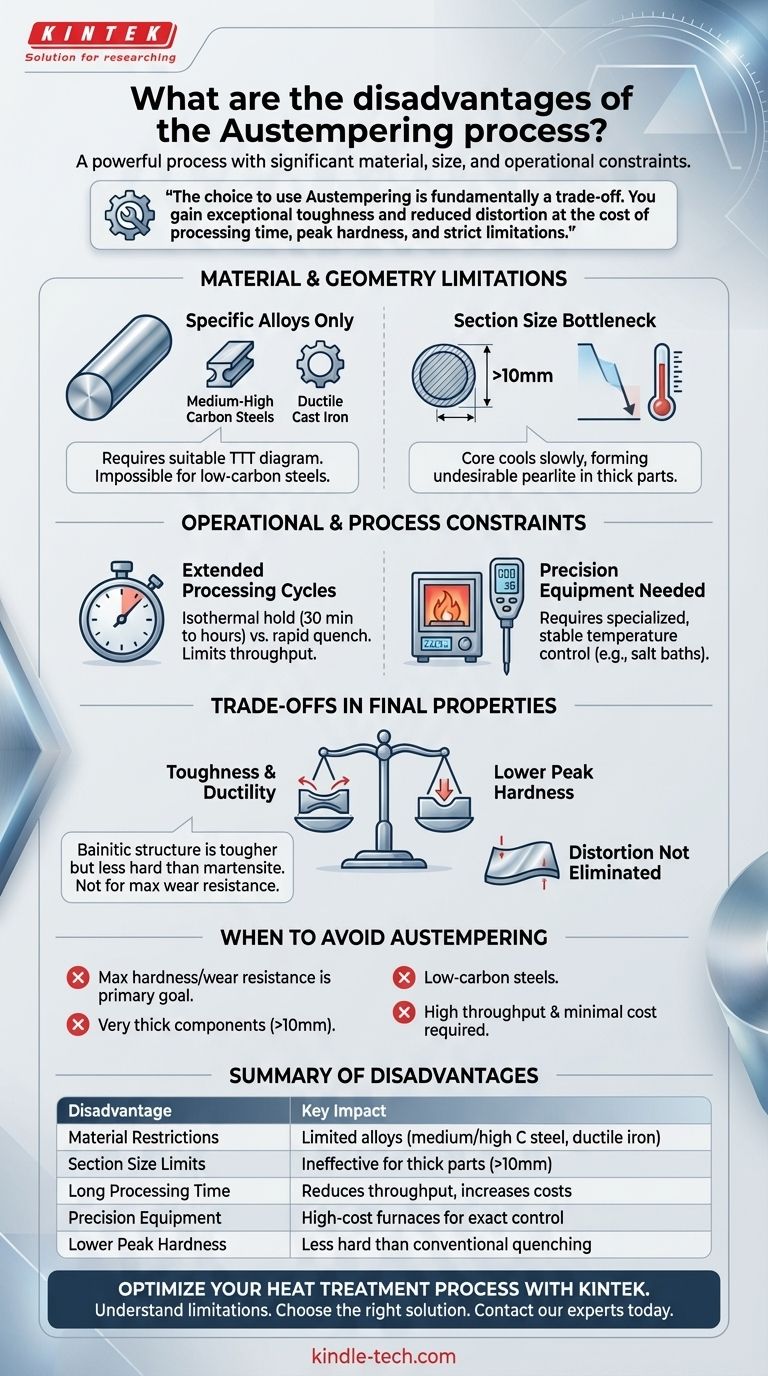

尽管奥氏体等温淬火是一种强大的热处理工艺,但其主要缺点是材料和截面尺寸的限制、较长的加工时间以及对高度精确温度控制的需求。该工艺并非万能解决方案,仅适用于特定范围的黑色金属合金,在这些合金中,其卓越的韧性和延展性优势可以抵消其显著的操作约束。

选择使用奥氏体等温淬火从根本上是一种权衡。您获得了卓越的韧性和更低的变形,但代价是加工时间、峰值硬度和对可处理材料的类型和尺寸的严格限制。

材料和几何形状的挑战

奥氏体等温淬火的有效性取决于合金的基本冶金特性和部件的物理尺寸。忽视这些因素是最常见的失效原因。

限于特定合金

该工艺仅适用于具有合适的时间-温度-转变(TTT)图的材料。这包括中碳钢和高碳钢,尤其是球墨铸铁(用于生产奥氏体等温球墨铸铁或 ADI)。

这些材料具有“贝氏体区”(bainite bay)——在特定温度下存在一个时间窗口,可以在其中形成所需的贝氏体微观结构,而不会转变为不需要的珠光体或马氏体。

低碳钢缺乏这种明显的加工窗口,使得无法成功执行奥氏体等温淬火循环。

截面尺寸瓶颈

奥氏体等温淬火的成功取决于将整个部件冷却得足够快,以避免珠光体形成,然后将其保持在稳定的温度下。

对于厚或大的部件,核心冷却速度远慢于表面。这种差异意味着核心在达到目标奥氏体等温淬火温度之前,可能已经开始转变为柔软、不良的珠光体,从而导致机械性能不一致且较差。

操作和工艺约束

除了材料选择之外,奥氏体等温淬火还带来了独特的操作挑战,与传统热处理相比,这些挑战可能会增加复杂性和成本。

加工周期延长

将奥氏体转化为贝氏体所需的等温保持时间可能需要很长时间,通常从 30 分钟到数小时不等。

这比传统淬火工艺的快速淬火要长得多。这些延长的循环时间会限制熔炉的吞吐量,增加能耗,并最终提高每件零件的成本。

需要精密设备

在等温保持期间维持精确且均匀的温度是绝对关键的。这通常需要专门的设备,例如搅拌盐浴或具有出色热调节的密封气氛炉。

任何显著的温度波动都可能导致形成不需要的微观结构,从而损害最终部件的完整性和性能。这种对精度的要求会增加资本设备和运营成本。

理解最终性能的权衡

即使正确执行,奥氏体等温淬火部件的最终性能也涉及特定的妥协,这可能使其不适用于某些应用。

硬度与韧性的平衡

奥氏体等温淬火产生的贝氏体结构以其出色的韧性、延展性和抗疲劳性而闻名。

然而,它无法达到通过传统淬火和回火工艺产生的完全马氏体结构所具有的峰值硬度或耐磨性。如果最大表面硬度是主要的設計目标,奥氏体等温淬火通常是较差的选择。

变形并未完全消除

奥氏体等温淬火之所以出名,是因为它比传统淬火产生的变形更少,因为向贝氏体的转变更慢、更均匀。

然而,它并非不受变形影响。在冷却到奥氏体等温淬火温度的初始阶段,仍然可能出现显著的热应力,尤其是在几何形状复杂或厚度变化大的部件中,这会导致翘曲。

何时应避免使用奥氏体等温淬火

根据这些限制,您可以就奥氏体等温淬火是否适合您的目标做出明确的决定。

- 如果您的主要关注点是最大硬度和耐磨性: 采用传统淬火和回火工艺以获得完全马氏体结构的工艺是更优的选择。

- 如果您处理的是非常厚的部件(通常超过 10 毫米): 核心出现不均匀微观结构和性能的风险使得奥氏体等温淬火成为不太可靠的选择。

- 如果您的项目涉及低碳钢: 合金的转变动力学使得奥氏体等温淬火在冶金上不切实际或无法正确执行。

- 如果您需要高吞吐量和最低的处理成本: 奥氏体等温淬火所需的较长循环时间和专业设备可能在经济上不可行。

了解这些限制是利用奥氏体等温淬火实现其预期目的的关键:制造在其他方法无法企及的极其坚韧的部件。

总结表:

| 缺点 | 关键影响 |

|---|---|

| 材料限制 | 仅限于具有合适 TTT 图的特定合金(例如中碳钢/高碳钢、球墨铸铁)。 |

| 截面尺寸限制 | 对厚部件(>10 毫米)效果不佳,因为冷却和微观结构不均匀。 |

| 加工时间长 | 等温保持可能需要数小时,降低吞吐量并增加成本。 |

| 需要精密设备 | 需要专业、高成本的熔炉(例如盐浴)来进行精确的温度控制。 |

| 峰值硬度较低 | 贝氏体结构提供卓越的韧性,但硬度低于传统淬火产生的马氏体。 |

通过 KINTEK 优化您的热处理工艺

了解奥氏体等温淬火等工艺的局限性对于根据您的实验室或生产需求选择正确的解决方案至关重要。在 KINTEK,我们专注于提供针对您特定热处理挑战量身定制的高质量实验室设备和耗材。

无论您是处理特殊合金还是需要精确的温度控制,我们的一系列熔炉和辅助设备都可以帮助您获得一致、可靠的结果。让我们的专家协助您找到最完美的设置,以提高您的效率和成果。

准备好提升您的热处理能力了吗?立即联系我们的团队进行个性化咨询!

图解指南