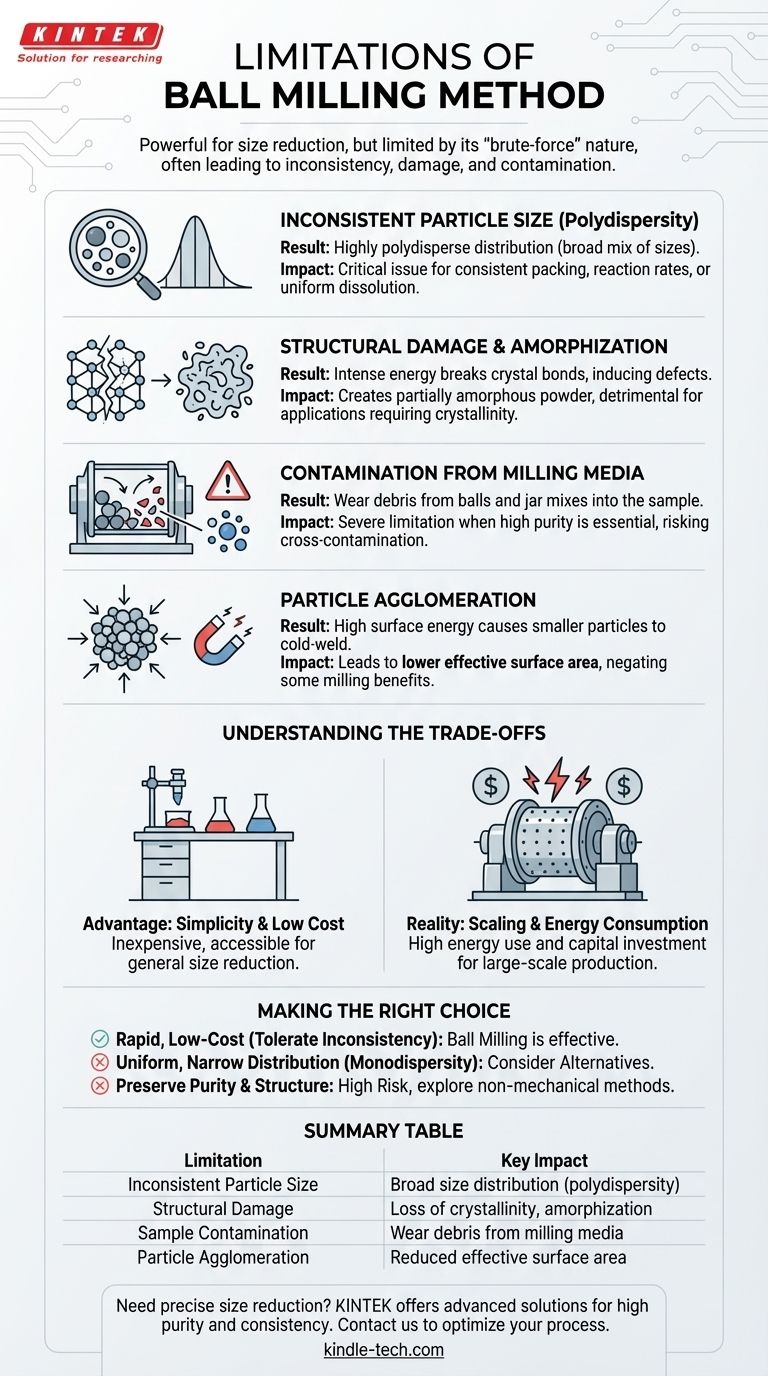

从根本上说,球磨法是减小粒径的强大工具,但其主要局限性源于其自身的蛮力机械性质。该过程通常会导致粒径不一致,可能损坏材料的内部结构从而导致非晶态,并带来研磨介质本身对样品造成污染的重大风险。

球磨法因其简单和低成本而受到重视,但它为了功率牺牲了精度。需要了解的关键局限性是,分解颗粒的机械能也可能导致不希望的结构变化和最终产品缺乏均匀性。

挑战:不受控制的机械能

球磨通过将动能从移动的球传递到目标材料来操作,从而导致断裂。它的所有优点和缺点都源于这种简单、强大但往往不精确的机械作用。

粒径不一致(多分散性)

球磨机中的研磨过程是混乱的。颗粒受到各种冲击能量的作用,导致高度多分散的粒径分布——这意味着最终粉末包含大量大小颗粒的混合物。

这种缺乏均匀性对于需要一致堆积密度、可预测反应速率或均匀溶解的应用来说可能是一个关键问题。

结构损坏和非晶化

强烈的机械能不仅会使颗粒破碎;它还会破坏材料晶格内的键。这可能导致晶体缺陷,甚至完全破坏晶体结构。

结果是部分非晶态粉末。对于需要结晶度的应用(例如,在制药、半导体或特定催化剂中),这种结构损坏是一个主要的缺点。

研磨介质造成的污染

球、容器壁和材料之间持续的高能量冲击会导致磨损。研磨球和罐的微小碎片可能会脱落并混入您的样品中。

这种交叉污染是一个严重的局限性,尤其是在需要高纯度时。研磨介质的选择(例如,钢、氧化锆、玛瑙)成为减轻这种风险的关键因素,但风险永远不会为零。

颗粒团聚

矛盾的是,分解颗粒的力也可能将它们重新压在一起。随着颗粒变小且其表面能增加,它们倾向于冷焊或团聚。

这可能导致最终产品的有效表面积低于预期,从而抵消了研磨的一些主要益处。

了解权衡

选择研磨方法是在成本、速度和最终材料质量之间进行平衡。球磨法的局限性必须与其显著优势进行权衡。

优点:简单且入门成本低

对于实验室规模或不那么敏感的应用,球磨通常廉价且易于操作。设备相对简单,使其成为通用尺寸减小的极易获得的方法。

现实:规模化和能耗

虽然基本设置便宜,但高能或大规模工业球磨机代表着巨大的资本投资。它们也是能源密集型的,这可能会增加大批量生产的运营成本。

为您的应用做出正确选择

您必须在您的特定目标背景下评估球磨法的局限性。“最佳”方法完全取决于您需要实现的材料特性。

- 如果您的主要重点是快速、低成本的尺寸减小,并且您可以容忍尺寸不一致:球磨法是一个出色且高效的选择。

- 如果您的主要重点是均匀、窄粒径分布(单分散性):球磨法固有的多分散性是一个重大障碍,您应该考虑喷射研磨或受控沉淀等替代方法。

- 如果您的主要重点是保持材料纯度和晶体结构:污染和非晶化的风险很高,您必须仔细选择研磨介质或探索非机械尺寸减小技术。

最终,了解球磨法的固有局限性是有效使用它或为您的项目选择更合适替代方案的第一步。

总结表:

| 局限性 | 主要影响 |

|---|---|

| 粒径不一致 | 宽粒径分布(多分散性) |

| 结构损坏 | 结晶度丧失,非晶化 |

| 样品污染 | 研磨介质磨损碎片 |

| 颗粒团聚 | 有效表面积减少 |

需要精确的粒径减小而没有缺点吗?

球磨是一种强大但不精确的工具。对于需要高纯度、一致粒径和保持结晶度的应用,KINTEK 的先进实验室设备和耗材提供了卓越的替代方案。

我们提供的解决方案可帮助您避免污染,实现单分散分布,并保护材料的完整性。让我们的专家帮助您为您的特定材料和应用目标选择合适的技术。

立即联系 KINTEK 讨论您的项目并优化您的流程。

图解指南