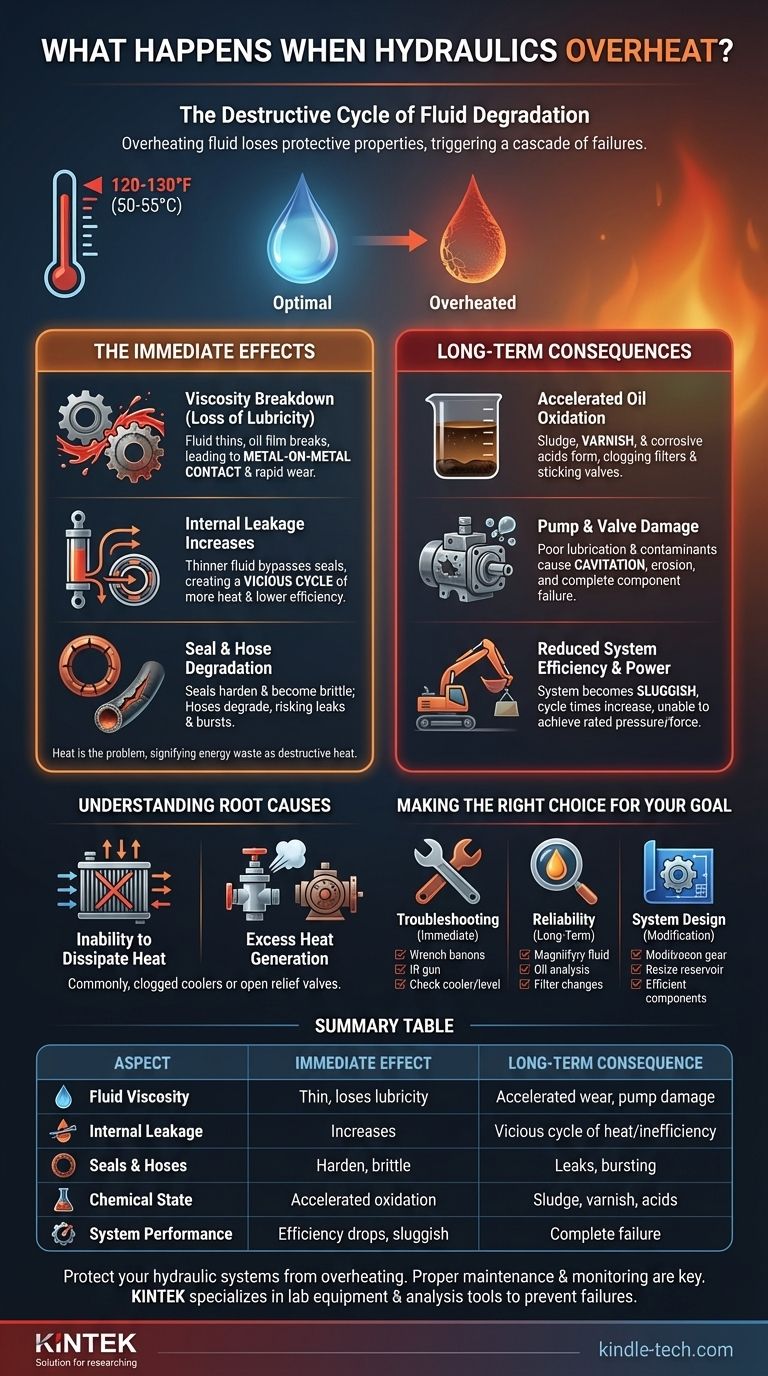

简而言之,过热的液压油会失去其有效润滑、保护和传递动力的能力。当其温度超过最佳范围(通常为120-130°F或50-55°C)时,油液的粘度会下降,导致泵和阀门的磨损加速。这会引发一系列化学分解、密封件损坏和内部泄漏,最终可能导致灾难性的系统故障。

液压系统过热不仅仅是一种症状;它本身就是问题所在。它表明能量正在转化为破坏性的热量而不是有用的功,从而引发油液降解和机械故障的多米诺骨牌效应,损害整个系统。

高温的即时影响

当液压油的温度超过其设计极限时,使其发挥作用的物理和化学特性开始分解。这不是一个缓慢的过程;损坏会立即开始。

粘度下降:润滑性丧失

液压油最重要的特性是其粘度,即其抗流动性。此特性可形成坚固的油膜,将移动的金属部件隔开。

随着温度升高,粘度呈指数下降。油液变得稀薄如水,导致保护性油膜破裂。这会导致泵、电机和油缸内部直接发生金属对金属接触,从而导致快速而严重的磨损。

内部泄漏增加

粘度降低的直接后果是内部泄漏增加。稀薄的油液更容易绕过泵、阀门和执行器中的紧密间隙。

这种泄漏是一个恶性循环。流体滑过这些间隙会因摩擦产生更多热量,这会进一步降低粘度,进而增加泄漏。随着更多的流量在内部浪费而不是执行工作,系统的效率会急剧下降。

密封件和软管降解

液压系统依赖于弹性密封件和柔性软管。这些部件设计用于在特定温度范围内运行。

过高的热量会导致密封件硬化和变脆。它们失去适应表面的能力,导致外部泄漏和内部旁通。软管也可能从内向外降解,导致分层并最终爆裂。

过热的长期后果

如果系统长时间处于高温运行状态,即时影响会累积成长期、不可逆转的损坏,修复成本要高得多。

加速油液氧化

热量是氧化的强大催化剂,即油液与氧气之间的化学反应。温度每升高18°F(10°C),高于140°F(60°C),氧化速率大约翻倍。

此过程会永久性地降解油液,形成油泥、漆膜和腐蚀性酸。漆膜会覆盖内部表面,导致伺服阀和比例阀等关键部件卡滞和故障。油泥会堵塞过滤器、滤网和小孔,使系统缺乏润滑。

泵和阀门损坏

润滑不良(低粘度)和污染物(油泥和漆膜)的结合对精密部件具有破坏性。

由于热而稀薄的流体未能正确填充泵腔,泵可能会开始气蚀。滑阀内的精细公差会迅速磨损,导致持续的内部泄漏和控制失灵。最终结果是这些昂贵部件的彻底失效。

系统效率和功率降低

运行过热的系统是低效的系统。本应产生力和运动的能量却以热量的形式浪费掉了。

在操作上,这表现为机器迟钝和无力。循环时间变长,系统可能无法达到其最大额定压力或力。这种性能损失直接影响生产力和操作能力。

了解热量的根本原因

液压系统中的热量产生于流体流动受限或被迫执行除产生有用功之外的任何操作时。识别热源至关重要。

系统散热能力不足

最常见的原因是冷却回路故障。这可能是堵塞或脏污的换热器(散热器)、风扇故障或油箱周围气流不足。系统产生正常量的热量,但根本无法将其排出。

过热产生

或者,系统可能产生的热量超出了其冷却回路的设计处理能力。这表明存在内部效率低下或故障。

一个典型的例子是持续开启的溢流阀。如果溢流阀正在开启,这意味着全部泵流量正以高压通过一个小孔,将巨大的液压动力直接转化为热量。其他原因包括磨损的泵或电机内部泄漏过多。

为您的目标做出正确选择

有效管理热量是液压系统可靠性的基础。您的方法将取决于您是解决眼前问题还是专注于长期预防。

-

如果您的主要重点是即时故障排除:使用红外测温枪识别热点。检查换热器是否有堵塞,并确保冷却风扇正常运行。检查液压油液位,因为低液位会降低系统的散热能力。

-

如果您的主要重点是长期可靠性:建立定期油液分析程序,监测流体状况并检测氧化的早期迹象。严格遵守更换过滤器和清洁换热器的计划,以防止热量积聚。

-

如果您的主要重点是系统设计或修改:确保油箱尺寸正确(通常是泵流量的3-5倍),并且冷却系统具有足够的安全裕度以应对最高预期环境温度。考虑使用更高效的组件,例如变量泵,以从源头减少废热的产生。

最终,管理温度就是管理能量并延长整个液压系统的寿命。

总结表:

| 方面 | 即时影响 | 长期后果 |

|---|---|---|

| 流体粘度 | 变稀,失去润滑性 | 金属对金属磨损加速,泵损坏 |

| 内部泄漏 | 因流体稀薄而增加 | 热量增加和效率降低的恶性循环 |

| 密封件和软管 | 硬化,变脆 | 外部泄漏,内部旁通,爆裂 |

| 化学状态 | 氧化加速开始 | 形成油泥、漆膜、腐蚀性酸 |

| 系统性能 | 效率下降,变得迟钝 | 部件完全失效,无法执行工作 |

保护您的液压系统免受过热的破坏性循环。适当的维护和监控是防止代价高昂的停机时间和部件故障的关键。KINTEK专注于实验室设备和耗材,包括帮助您监控流体状况和防止系统故障的分析工具。确保您实验室的液压系统高效可靠运行——立即联系我们的专家,为您的需求找到合适的解决方案。

图解指南