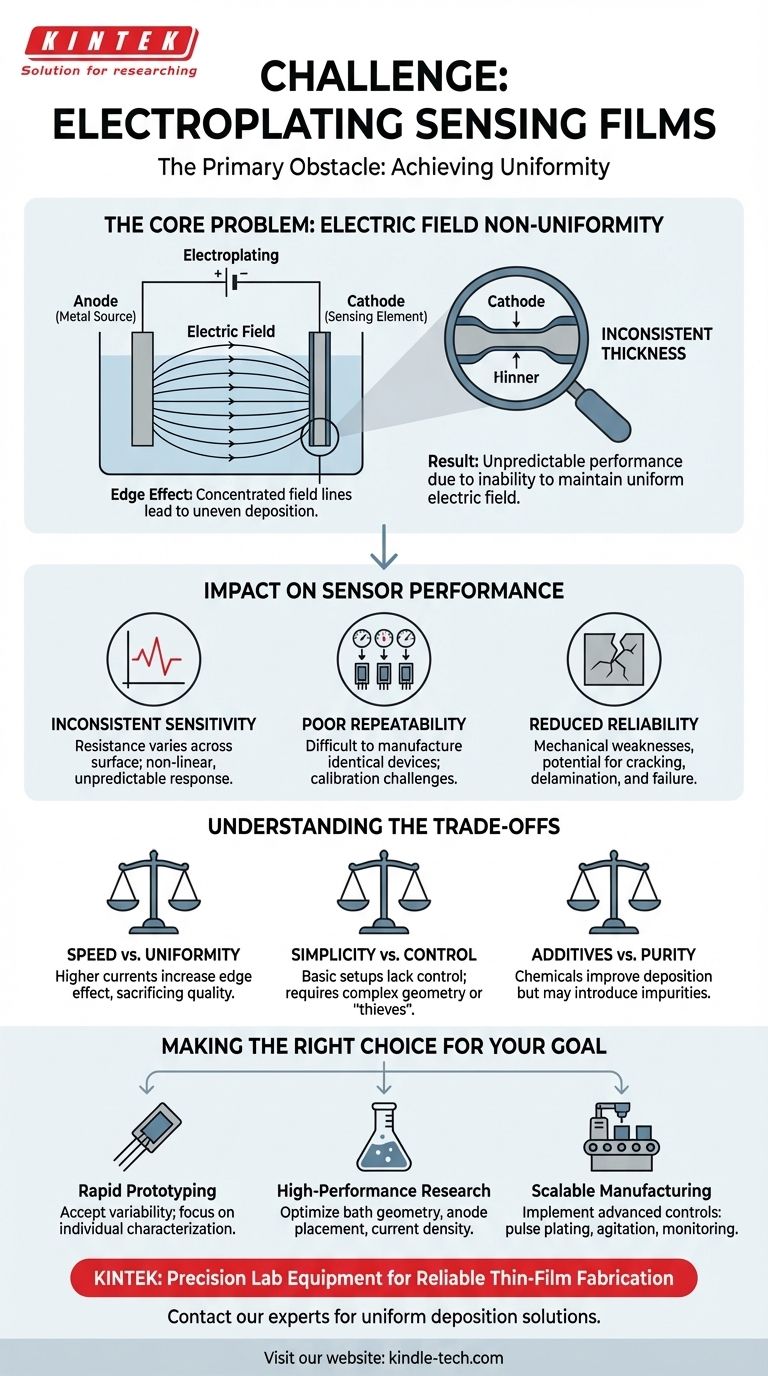

通过电镀制造传感薄膜的主要挑战在于沉积过程本身固有的可变性。这种可变性源于难以在电镀槽内实现完全均匀的电场,这可能导致薄膜厚度不一致,从而导致性能不可预测。

核心问题不仅仅是达到目标厚度,而是确保厚度在传感器的整个有效区域内完全均匀。这种不均匀性是灵敏度不一致和设备间重复性差的根本原因。

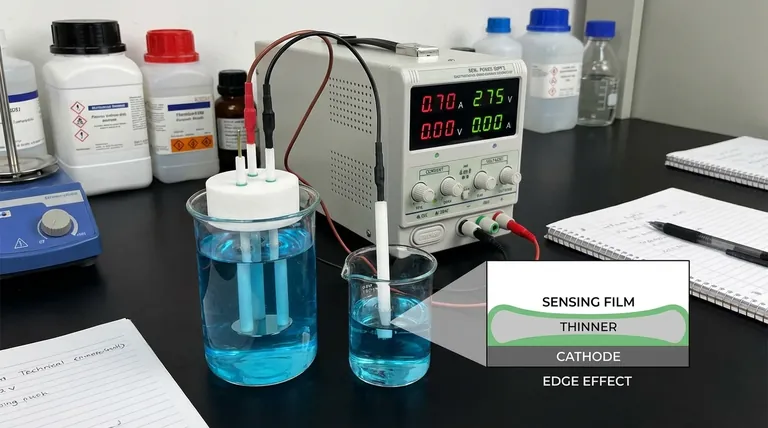

核心问题:电场不均匀性

电镀是一种制造薄金属薄膜的强大技术,但其成功取决于对电化学环境的精确控制。电场分布是唯一最关键的因素。

电镀工作原理

本质上,电镀利用电流将溶解在溶液(电解液)中的金属离子还原,使其在导电物体(阴极)表面形成固体薄膜。沉积的速率和位置直接由电场控制。

变异的来源

电场的分布很少是均匀的。它对电镀槽的物理设置高度敏感。

电镀槽的几何形状以及阳极(金属源)和阴极(正在涂覆的传感元件)的相对位置会造成电流密度的自然变化。

“边缘效应”

一个常见的表现是“边缘效应”。电场线倾向于集中在阴极的尖角和边缘。这导致这些区域的电流密度更高,使得薄膜在边缘处生长得更厚,而在中心处更薄。

对传感薄膜性能的影响

对于传感器而言,一致性至关重要,这种不均匀性不是一个小缺陷,而是直接影响功能的关键缺陷。

灵敏度不一致

许多传感器(无论是检测化学物质、压力还是温度)的性能都取决于传感薄膜的物理特性,例如其电阻。如果薄膜厚度变化,其电阻也会在其表面上变化,从而导致不可预测和非线性的响应。

重复性差

这种工艺可变性使得制造多个行为完全相同的传感器变得极其困难。如果一个传感器比另一个传感器有更厚的薄膜,它将具有不同的基线读数和灵敏度,这给校准和商业规模生产带来了重大挑战。

可靠性降低

不一致的薄膜厚度还会产生机械弱点。较薄的部分可能更容易受到磨损、腐蚀或电气故障的影响。相反,过厚的截面会产生内部应力,导致薄膜随着时间的推移从基底开裂或分层。

理解权衡

缓解这些问题涉及一系列技术权衡。没有单一的“完美”解决方案,只有针对特定目标的最佳方法。

速度与均匀性

试图通过增加电流来加速沉积通常会使不均匀性恶化。更高的电流会放大边缘效应,牺牲薄膜质量以换取更快的生产。

简单性与控制

基本的烧杯设置简单且便宜,但几乎无法控制场分布。实现更高的均匀性需要更复杂和昂贵的解决方案,例如使用特殊形状的阳极或添加“窃取器”(虚拟阴极)以将电流从高密度区域转移。

添加剂与纯度

可以将化学添加剂引入电镀槽中,以帮助促进更均匀的沉积。然而,这些添加剂有时会与薄膜共同沉积,引入可能改变其所需传感特性的杂质。

为您的目标做出正确选择

控制沉积可变性是制造可靠和可重复传感器的关键。您管理它的策略应取决于您的最终目标。

- 如果您的主要重点是快速原型制作:接受一定程度的可变性,并专注于单独表征每个传感器,但要明白结果可能不容易重现。

- 如果您的主要重点是高性能研究:投入时间优化电镀槽几何形状、阳极放置和电流密度,以最大程度地减少边缘效应并提高薄膜质量。

- 如果您的主要重点是可扩展制造:实施先进的工艺控制,例如脉冲电镀、电镀槽搅拌或原位监测,以确保高产量和批次间的一致性。

最终,掌握电镀工艺将其从可变性来源转变为精确传感器工程的强大工具。

总结表:

| 挑战 | 原因 | 对传感器的影响 |

|---|---|---|

| 薄膜厚度不一致 | 电场不均匀,边缘效应 | 灵敏度不可预测,重复性差 |

| 设备间重复性差 | 批次间的工艺可变性 | 校准困难,制造良率低 |

| 可靠性降低 | 厚度变化导致的机械弱点 | 可能开裂、分层或过早失效 |

是否因电镀不一致而导致传感器性能不佳? KINTEK 专注于用于可靠薄膜制造的精密实验室设备和耗材。我们的专家可以帮助您选择合适的工具,以实现高性能、可重复传感器所需的均匀沉积。立即联系我们的团队,讨论您的具体应用并增强您的过程控制。

图解指南

相关产品

- 旋转铂圆盘电极,用于电化学应用

- RRDE 旋转圆盘(圆环圆盘)电极 / 兼容 PINE、日本 ALS、瑞士 Metrohm 玻碳铂

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 金圆盘电极