筛分分析中最常见和最关键的错误是不当取样或样品制备。使用不能代表整个散装材料的样品,或在测试前未能正确干燥颗粒,将引入根本性的不准确性,无论程序的其余部分执行得多好,最终的粒度分布都将毫无意义。

筛分分析是一个过程,最终结果的强度取决于其最薄弱的环节。虽然许多人关注机械筛分步骤,但最严重的错误通常在测试开始之前就通过不良取样和不充分的样品调节引入。

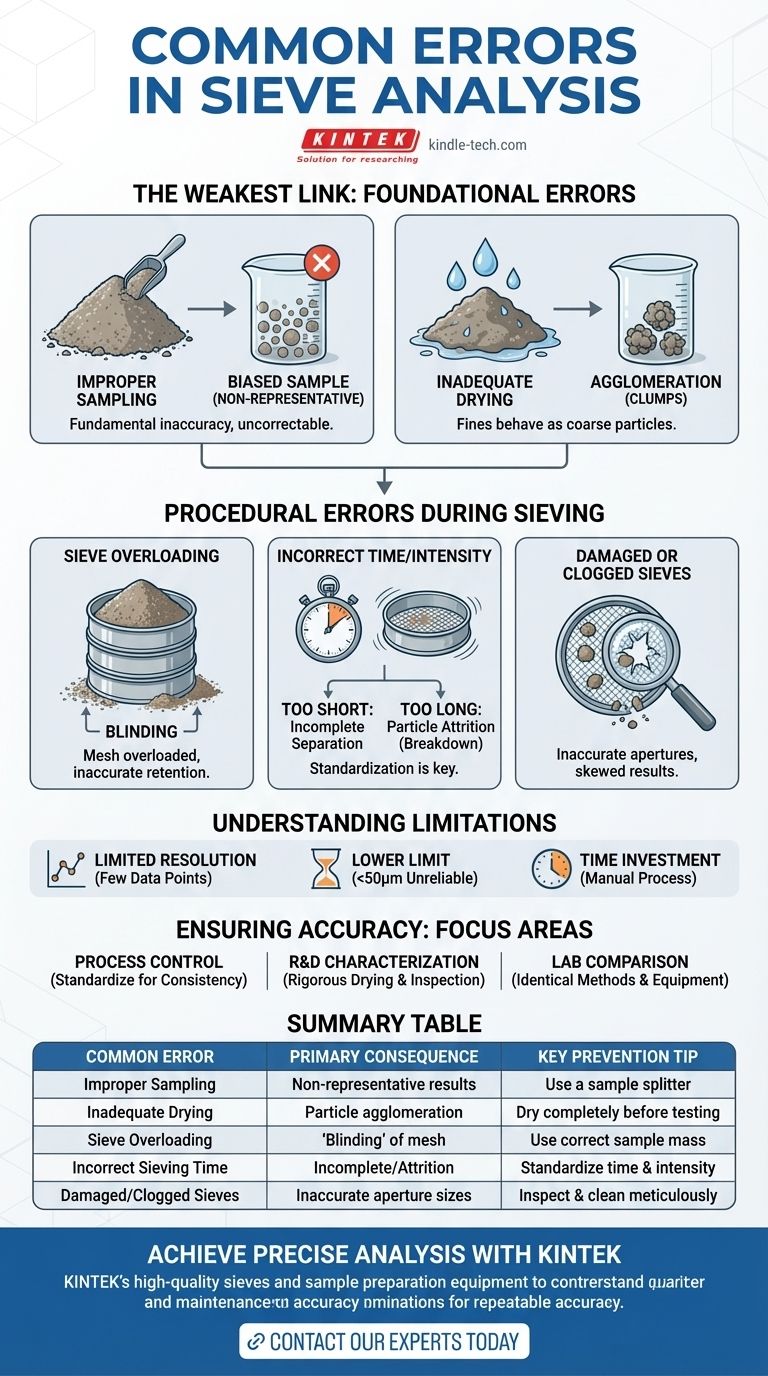

基础错误:分析在开始前就失败了

整个分析的完整性取决于您测试材料的质量。在此初始阶段犯的错误无法在过程后期纠正。

代表性取样的关键作用

一小部分样品用于表征一大批材料。如果这个样品不能真实代表整体,那么分析从根本上就是有缺陷的。

例如,仅从容器顶部取样可能会导致偏向于在运输或储存过程中分离出来的更细或更粗的颗粒。正确的取样技术,如使用分样器或四分法,至关重要。

水分和团聚的影响

筛分分析依赖于单个颗粒通过孔径。如果样品潮湿,细颗粒会团聚或结块。

这些团块会像较大的颗粒一样,无法通过它们本应通过的筛子。这会扭曲结果,表明粒度分布比实际情况更粗。因此,适当干燥并非可选步骤;它是确保准确性的强制性步骤。

筛分过程中的错误

一旦您有了好的样品,机械分离过程中的程序错误仍然可能使您的结果无效。

筛子过载

将过多的样品材料放置在最上面的筛子上是一个常见的错误。这会使筛网表面过载,阻止颗粒获得通过开口的公平机会。

这种“堵塞”效应会导致筛网上的交通堵塞,从而导致上层筛子上保留的人工过多的材料。

不正确的筛分时间或强度

摇动的时间和能量是关键变量。

时间过短会导致分离不完全,将细颗粒留在上层筛子上。时间过长,特别是对于易碎(脆性)材料,会导致颗粒磨损,颗粒分解并产生更多的细粉,使分布偏向更小的尺寸。

损坏或堵塞的筛子

分析的准确性直接与筛网的精确孔径尺寸相关。凹陷的框架、拉伸的金属丝或撕裂的筛网会产生不正确的结果。

同样,在使用后未能正确清洁筛子可能会使颗粒滞留在筛网中,从而有效地减少开放面积并阻止在下一次测试中进行适当分离。

了解固有限制

除了直接错误之外,您还必须了解该方法固有的局限性。将这些误认为是程序缺陷可能会导致对数据的误解。

有限的尺寸分辨率

标准筛分堆通常最多使用八个筛子。这意味着您的整个粒度分布曲线仅基于少数数据点,提供了分布的低分辨率视图。

下限粒度

对于小于约50微米(µm)的颗粒,筛分分析变得不可靠。在这个尺度上,静电和内聚力等力会导致细颗粒相互粘附并粘附在筛网上,从而阻止通过重力进行有效分离。

时间投入

适当的筛分分析,包括干燥、称重、筛分和重新称重,是一个耗时的手动过程。这在需要高通量质量控制的环境中可能是一个重要的实际限制。

确保准确的筛分分析结果

要获得可靠的数据,您必须将重点从仅仅执行步骤转移到确保每个阶段的完整性。

- 如果您的主要关注点是过程控制和一致性:最重要的是标准化您的取样技术和筛分时间/强度,以确保您的结果日复一日地可重复。

- 如果您的主要关注点是研发材料表征:严格注意样品干燥,并在每次运行前检查您的筛子是否有损坏,以确保绝对准确性。

- 如果您正在与另一个实验室或供应商比较结果:确保双方使用完全相同的标准方法(例如,ASTM、ISO),包括相同的筛分堆、样品质量和筛分时间。

通过将筛分分析视为一个细致的多步骤过程,您可以将其从一个简单的机械任务转变为一个可靠的分析工具。

总结表:

| 常见错误 | 主要后果 | 关键预防技巧 |

|---|---|---|

| 不当取样 | 不具代表性的结果 | 使用分样器或四分法 |

| 干燥不足 | 颗粒团聚,细粉被报告为粗颗粒 | 测试前将样品完全干燥 |

| 筛子过载 | 筛网“堵塞”,分离不完全 | 使用适合筛子尺寸的样品质量 |

| 不正确的筛分时间 | 分离不完全或颗粒磨损 | 根据材料标准化时间和强度 |

| 损坏/堵塞的筛子 | 孔径尺寸不准确,结果偏差 | 每次使用后仔细检查和清洁筛子 |

使用 KINTEK 实现精确可靠的粒度分析。

不一致的筛分分析结果可能导致代价高昂的生产错误和质量控制问题。KINTEK 专注于高质量的实验室筛子、样品制备设备和耗材,旨在消除本文中强调的常见错误。我们的产品确保您的取样具有代表性,您的筛子处于完美状态,并且您的整个过程都经过标准化,以实现可重复的准确性。

让我们帮助您加强分析过程中最薄弱的环节。 立即联系我们的专家,讨论您的具体实验室要求,并找到合适的设备以保证您的筛分分析数据的完整性。

图解指南