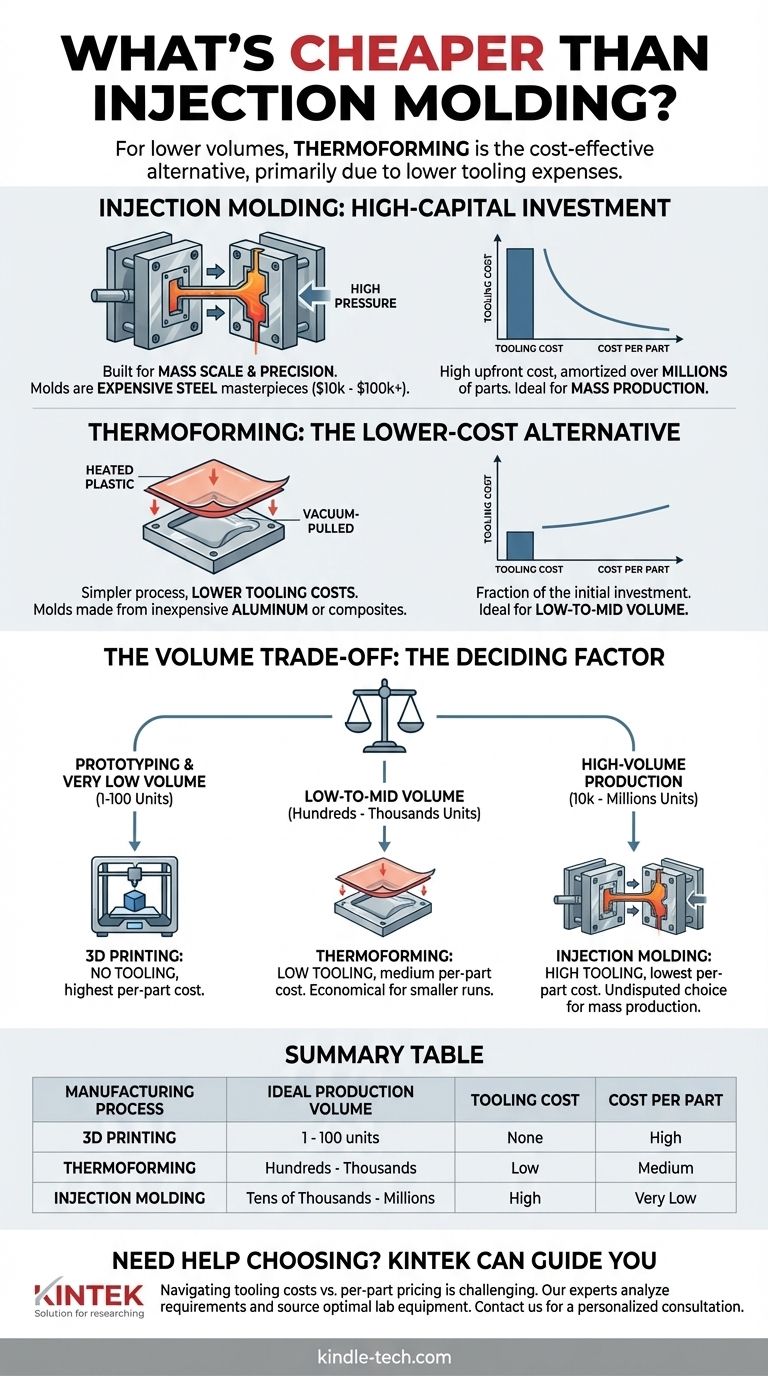

对于产量较低的项目,注塑成型最常见且最具成本效益的替代方案是热成型。造成这种成本差异的主要原因不在于塑料材料本身,而在于注塑成型所需的模具或“工装”的巨额前期费用。热成型使用的模具要简单得多,成本也更低,因此更适合小规模生产。

注塑成型及其替代方案之间的核心决策是产量的计算。虽然注塑成型的初始成本最高,但大规模生产时每个零件的价格最低。更便宜的替代方案入门成本较低,但每个零件的价格较高,因此非常适合小批量生产。

为什么注塑成型是高资本投资

要了解替代方案,我们必须首先了解为什么注塑成型会带来如此高的前期成本。整个过程都是为大规模和高精度而设计的。

高精度模具的成本

注塑成型的工作原理是将熔融塑料在高压下注入钢模具中。这些模具是工程学的杰作。

它们必须由硬化钢加工而成,以承受数千吨的夹紧压力和反复的热循环而不会降解。这需要昂贵的材料、专业的机械设备以及大量的设计和验证时间,通常耗资数万美元到数十万美元。

盈亏平衡点

这种高昂的模具成本是一项投资,它将在生产的总零件数量上进行摊销或分摊。

如果一个模具成本为50,000美元,那么对于生产1,000个零件来说,这个成本是令人望而却步的(仅模具成本就每个零件50美元)。然而,对于一百万个零件来说,模具成本降至每个零件仅5美分,这使得该工艺在大规模生产时非常经济。

成本较低的替代方案:热成型

热成型是一种基本更简单的工艺,避免了注塑成型的高压和复杂性,从而大大节省了模具成本。

热成型的工作原理

在热成型中,塑料片被加热直至变软。然后将其拉伸到单面模具上或内部,并冷却至最终形状。通常使用气压或真空将塑料片紧密地拉到模具上,以获得更好的细节。

模具优势

由于该过程不涉及极端压力,因此模具无需由硬化钢制成。

热成型模具通常由廉价的铝甚至复合材料加工而成。这大大降低了成本和交货时间,使初始投资仅为注塑成型所需成本的一小部分。

单件成本动态

虽然前期成本较低,但热成型的单件成本通常高于注塑成型。循环时间更长,而且该工艺从一张塑料片开始,最终零件必须从中修剪,从而产生更多的材料浪费。

了解权衡

选择制造工艺绝不仅仅是价格标签的问题。每种方法都有其关键的局限性和优势。

零件复杂度和几何形状

注塑成型擅长制造具有肋、凸台和不同壁厚等复杂特征的复杂三维零件。

热成型最适合简单的壳状零件,具有相对均匀的壁厚,例如托盘、外壳和包装。它无法达到注塑成型那样的精细细节水平。

产量是决定性因素

这是最关键的权衡。

热成型非常适合中低产量生产,通常从几百到几千个单位。低模具成本使得这些小批量生产在经济上可行。

注塑成型是批量生产的无可争议的选择,从数万到数百万个单位,其中低单件成本证明了高初始投资的合理性。

关于3D打印的说明

对于原型制作和极低产量(通常为1-100个单位),3D打印是所有选项中最便宜的。

它不需要定制模具,允许您直接从数字设计到物理零件。然而,其高昂的单件成本和缓慢的速度使其不适合任何大规模生产。

为您的项目做出正确选择

您的产量是决定最经济制造方法的最重要因素。

- 如果您的主要重点是原型制作或生产1-100个单位:3D打印提供最低的初始成本,因为它不需要模具。

- 如果您的主要重点是中低产量生产(数百到数千个单位):热成型提供了一种经济高效的解决方案,其模具投资远低于注塑成型。

- 如果您的主要重点是高产量生产(数万到数百万个单位):注塑成型成为最具成本效益的选择,因为高昂的初始模具成本被极低的单件价格所抵消。

最终,选择正确的工艺意味着将该方法的经济模型与您的抱负规模相匹配。

总结表:

| 制造工艺 | 理想产量 | 模具成本 | 单件成本 |

|---|---|---|---|

| 3D打印 | 1 - 100个单位 | 无 | 高 |

| 热成型 | 数百 - 数千个单位 | 低 | 中 |

| 注塑成型 | 数万 - 数百万个单位 | 高 | 非常低 |

需要帮助选择正确的制造工艺吗?

权衡前期模具成本和单件定价可能具有挑战性。KINTEK的团队专门帮助实验室和制造商选择最适合其特定生产需求和预算限制的设备。

我们可以帮助您:

- 分析您的项目要求和产量

- 确定最具成本效益的制造方法

- 为原型制作和生产采购可靠的实验室设备

立即联系我们进行个性化咨询,让我们的专家指导您找到最有效和最经济的项目解决方案。

图解指南