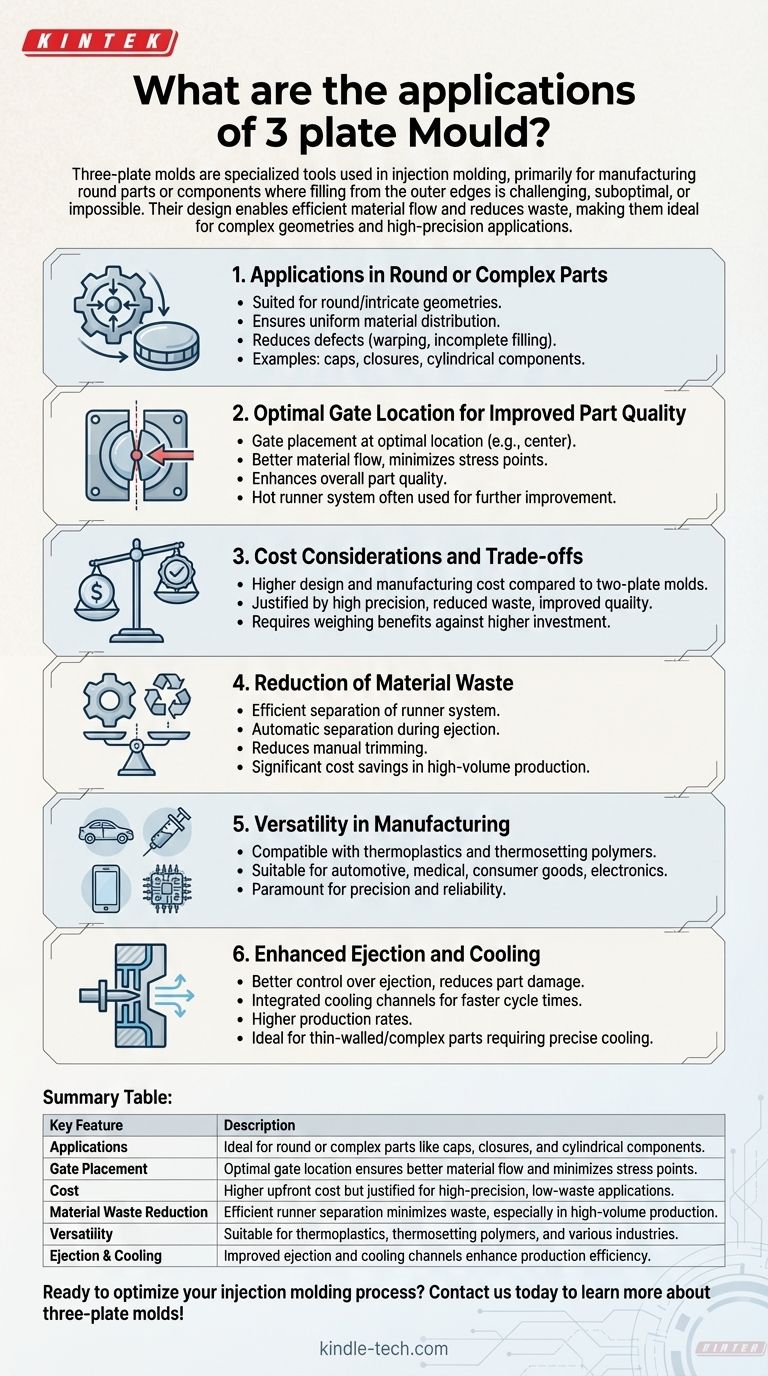

三板模是注塑成型中使用的专用工具,主要用于制造圆形零件或那些从外边缘填充具有挑战性、不理想或不可能的组件。这些模具允许更精确的浇口定位,通常使用热流道系统,这提高了零件质量,但成本较高。它们的设计实现了高效的材料流动并减少了浪费,使其成为复杂几何形状和高精度应用的理想选择。下面,我们将详细探讨三板模的关键应用和优势。

关键点解释:

-

圆形或复杂零件中的应用

- 三板模特别适用于制造圆形零件或具有复杂几何形状的组件。

- 它们解决了从外边缘填充模具的挑战,确保均匀的材料分布,并减少翘曲或填充不完全等缺陷。

- 示例包括对精度和一致性要求很高的瓶盖、密封件和圆柱形组件。

-

改善零件质量的最佳浇口位置

- 三板模的设计允许将浇口放置在零件上最理想的位置,通常靠近中心或其他关键区域。

- 这确保了更好的材料流动,最大限度地减少了应力点,并提高了模塑零件的整体质量。

- 热流道系统通常与三板模结合使用,以进一步改善浇口性能,尽管这会增加成本。

-

成本考虑和权衡

- 虽然三板模为复杂零件提供了卓越的性能,但与两板模相比,它们的设计和制造成本更高。

- 对于需要高精度、减少浪费和提高零件质量的应用,额外的成本是合理的。

- 企业在为其项目选择三板模时,必须权衡收益与较高的前期投资。

-

减少材料浪费

- 三板模的设计旨在通过更有效地将流道系统与模塑零件分离来最大限度地减少材料浪费。

- 这种分离在顶出过程中自动发生,减少了手动修整的需要并提高了生产效率。

- 减少的浪费对于大批量生产尤其有利,因为即使每个零件的微小节省也能带来显著的成本降低。

-

制造通用性

- 这些模具用途广泛,可用于各种材料,包括热塑性塑料和热固性聚合物。

- 它们的适应性使其适用于汽车、医疗设备、消费品和电子等行业,在这些行业中,精度和可靠性至关重要。

-

增强的顶出和冷却

- 三板设计允许更好地控制顶出过程,降低零件在取出过程中损坏的风险。

- 可以集成到模具中的改进冷却通道确保了更快的循环时间和更高的生产率。

- 这对于需要精确冷却以保持尺寸稳定性的薄壁或复杂几何形状的零件尤其有利。

总之,三板模对于生产具有精确浇口位置和最少浪费的高质量、复杂零件是不可或缺的。尽管它们的成本较高,但它们在零件质量、材料效率和生产通用性方面的优势,使其成为需要先进注塑解决方案的行业的宝贵投资。

摘要表:

| 关键特性 | 描述 |

|---|---|

| 应用 | 非常适合瓶盖、密封件和圆柱形组件等圆形或复杂零件。 |

| 浇口定位 | 最佳浇口位置确保更好的材料流动并最大限度地减少应力点。 |

| 成本 | 前期成本较高,但对于高精度、低浪费的应用是合理的。 |

| 材料浪费减少 | 高效的流道分离最大限度地减少浪费,尤其是在大批量生产中。 |

| 通用性 | 适用于热塑性塑料、热固性聚合物和各种行业。 |

| 顶出与冷却 | 改进的顶出和冷却通道提高了生产效率。 |

准备好优化您的注塑成型过程了吗?立即联系我们,了解有关三板模的更多信息!

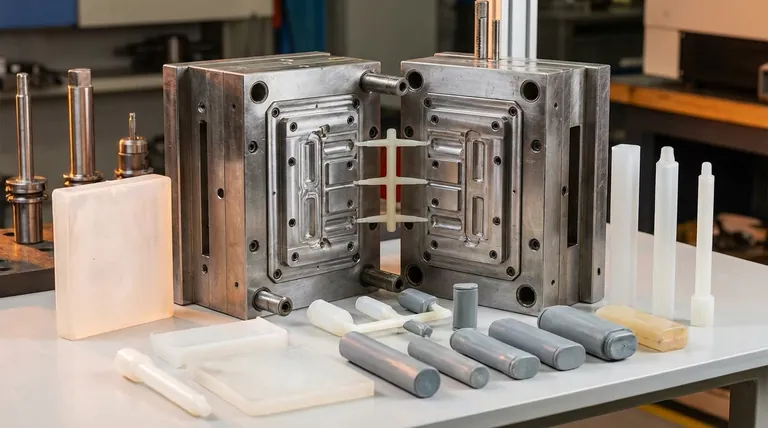

图解指南