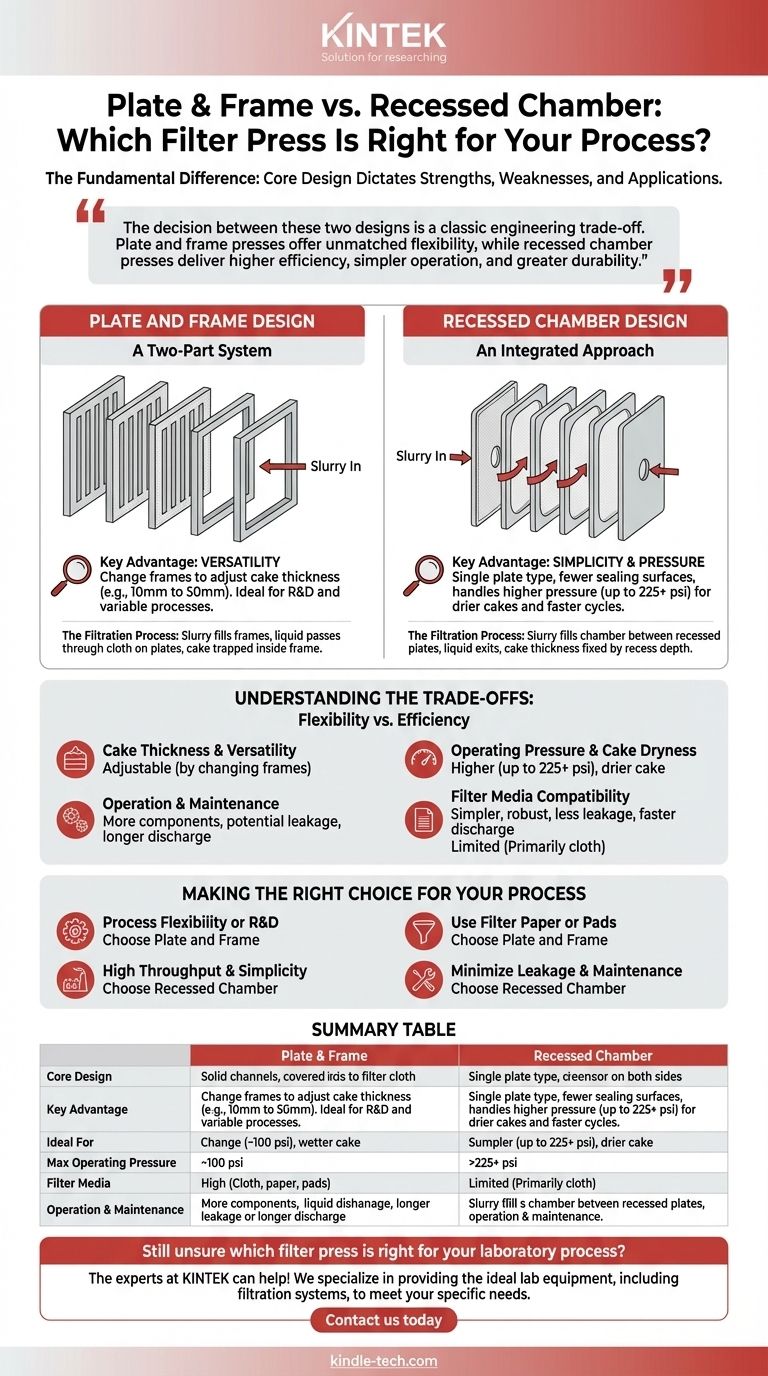

板框式压滤机和厢式压滤机之间的根本区别在于滤板本身的构造。板框式压滤机使用由扁平实心滤板和空心滤框组成的两部分系统,以创建用于容纳固体的滤室。相比之下,厢式压滤机使用一种带有两侧凹陷的滤板,当两块滤板压合在一起时形成滤室。这种核心设计差异决定了它们各自的优点、缺点和理想应用。

在这两种设计之间做出选择是经典的工程权衡。板框式压滤机为不同的工艺条件提供了无与伦比的灵活性,而厢式压滤机则为持续、大批量的生产提供了更高的效率、更简单的操作和更大的耐用性。

板框式设计:两部分系统

板框式压滤机是最初的设计,其特点是模块化的两部分结构。

如何建造

这种压滤机由两种不同类型的滤板交替排列组成:实心滤板和空心滤框。

一张滤布铺在每块实心滤板上。当滤板组被压缩时,两块铺有滤布的滤板之间的空心滤框形成一个密封的滤室。

过滤过程

浆料被泵入空心滤框。液相穿过两侧的滤布,沿实心滤板中的通道流下,并从压滤机排出。

固体颗粒,即“滤饼”,被截留在滤框内。滤饼的厚度完全由空心滤框的厚度决定。

主要优点:多功能性

板框式设计的决定性优势在于其灵活性。只需更换不同厚度的滤框,您就可以轻松改变滤室的体积,从而改变滤饼的厚度。这使其非常适合研究、中试或浆料成分变化显著的工艺。

厢式设计:集成方法

厢式压滤机是一种更现代的演变,旨在提高生产环境中的效率和简易性。

如何建造

这种压滤机只使用一种滤板。每块滤板的两面都有一个浅的凹陷,中心有一个进料口。

滤布被裁剪成适合这个凹陷的形状。当两块滤板压合在一起时,两个凹陷形成一个单一的封闭滤室。

过滤过程

浆料通过中央进料口泵入,并充满两块滤板之间形成的滤室。液体穿过滤布排出,留下固体滤饼。

滤饼厚度由滤板凹陷的深度固定。

主要优点:简易性和压力

厢式设计在机械上更简单、更坚固。由于密封表面更少,它比板框式模型更不容易泄漏。

至关重要的是,其集成设计使其能够承受更高的进料压力。这会产生更干燥的滤饼,并通常缩短过滤周期时间。

理解权衡:灵活性 vs. 效率

选择合适的压滤机需要清楚地了解这两种设计之间的折衷。

滤饼厚度和多功能性

对于需要可变滤饼厚度的工艺,板框式压滤机是明显的赢家。您可以通过更换滤框,在同一台压滤机上实现从10毫米到50毫米的滤饼厚度。

厢式压滤机具有固定的滤饼深度,由滤板设计决定。改变滤饼厚度需要购买一整套全新的滤板,这不切实际。

操作压力和滤饼干燥度

厢式压滤机更优越。其坚固的单体滤板设计可以承受显著更高的操作压力(通常高达225 psi或更高)。

更高的压力能从滤饼中挤出更多液体,从而产生更干燥、更紧实的固体产品。板框式压滤机通常在较低压力(约100 psi)下运行,以防止泄漏。

操作和维护

厢式压滤机操作更简单。滤饼卸料通常更快,而且只有一种滤板需要处理和清洁,维护更直接。

板框式设计有更多组件(滤板和滤框),增加了滤饼卸料和清洁时的处理时间。它还有双倍的密封表面,增加了泄漏的潜在点。

过滤介质兼容性

板框式压滤机在过滤介质方面更具通用性。其设计除了标准滤布外,还可以轻松容纳滤纸或一次性垫片。这对于需要极细过滤的应用至关重要,例如在饮料或制药行业。

为您的工艺做出正确选择

您的选择应根据您的过滤任务的具体要求来指导。

- 如果您的主要关注点是工艺灵活性或研发: 选择板框式压滤机,因为它通过简单地更换滤框来调整滤饼厚度的能力是无与伦比的。

- 如果您的主要关注点是高通量和操作简易性: 厢式压滤机是更好的选择,因为它具有更高的耐压性、更干燥的滤饼以及更快、更可靠的操作。

- 如果您需要使用滤纸或垫片而不是滤布: 板框式设计是您使用此类介质的唯一实用选择。

- 如果最大限度地减少泄漏和维护是您的首要任务: 厢式压滤机的集成和坚固设计使其成为苛刻生产环境中更可靠的选择。

通过了解这些基本的设计差异,您可以选择实现特定分离目标所需的精确工具。

总结表:

| 特点 | 板框式压滤机 | 厢式压滤机 |

|---|---|---|

| 核心设计 | 两部分系统:实心滤板和空心滤框 | 单一滤板类型,带有凹陷 |

| 主要优点 | 高灵活性(可调节滤饼厚度) | 高效率和简易性 |

| 理想用途 | 研发、中试、可变工艺 | 持续、大批量生产 |

| 最大操作压力 | 较低(约100 psi) | 较高(高达225+ psi) |

| 过滤介质 | 滤布、滤纸或一次性垫片 | 主要为滤布 |

| 操作和维护 | 组件更多,泄漏可能性更高 | 更简单、更坚固、更不易泄漏 |

仍然不确定哪种压滤机适合您的实验室工艺? KINTEK的专家可以提供帮助!我们专注于提供理想的实验室设备,包括过滤系统,以满足您的特定需求。

立即联系我们,获取个性化咨询,以提高您实验室的效率并实现卓越的分离效果。

图解指南