为了进行准确的X射线荧光(XRF)分析,您的粉末样品的理想粒度应低于50微米(µm)。这种细小的、面粉状的稠度对于创建均匀的样品至关重要,它能最大限度地减少分析误差,并确保结果真正代表大块材料。

样品制备的最终目标不仅仅是减小粒度,而是消除由样品不均匀性引起的分析误差。更小、更均匀的粒度确保X射线束与化学和物理性质一致的样品相互作用,从而实现精确和可重复的测量。

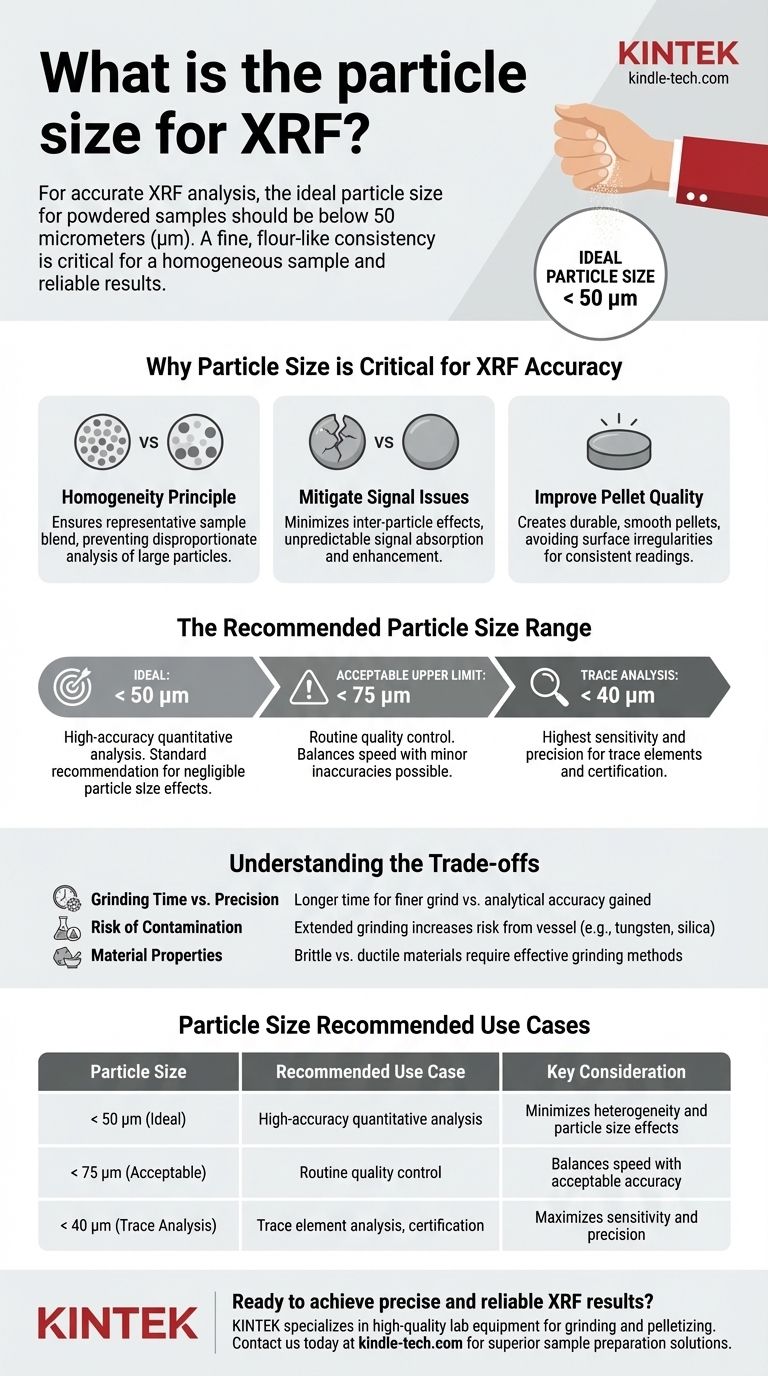

为什么粒度对XRF精度至关重要

XRF数据的可靠性与样品制备的质量直接相关。不一致或较大的粒度会引入显著的不确定性,这种现象被称为“粒度效应”。

均匀性原理

XRF分析的是样品相对较小的表面积。如果样品包含不同矿物或相的大而独特的颗粒,X射线束可能会不成比例地击中某一类型的颗粒。

这会导致结果仅反映单个颗粒,而不是整个样品的平均成分。将材料研磨成细小、均匀的粉末可确保样品的每个部分都是整体的代表性混合物。

减轻信号吸收和增强

大颗粒会在压制颗粒中产生微观空隙和不平坦的表面。这些不规则性可能导致一个元素发出的荧光X射线被相邻颗粒不规则地吸收或增强。

这种效应是不可预测且依赖于元素的,导致量化不准确。细粉(小于50 µm)紧密堆积,最大限度地减少了这些颗粒间效应,并为分析创建了一个致密、均匀的介质。

改善压制颗粒质量

当通过压制成颗粒来制备样品时,细小的粒度对于机械稳定性至关重要。较小的颗粒具有更大的表面积与体积比,这使得它们在压力下能更有效地结合在一起。

这会形成一个耐用且具有光滑、平坦分析表面的颗粒。粗糙或开裂的表面会散射初级X射线束,并导致不一致、不可靠的读数。

推荐的粒度范围

虽然通常会引用一个单一的数字,但可接受的范围取决于您的分析目标。

理想目标:低于50 µm

对于大多数需要高精度的定量应用,将样品研磨至小于50 µm的粒度是标准建议。一些协议甚至建议更细,达到40 µm或更低。

这确保了对于大多数被分析的元素,粒度效应可以忽略不计。目标稠度应类似于干面粉。

可接受的上限:高达75 µm

在某些情况下,特别是对于例行质量控制,如果高精度不如速度关键,那么粒度高达75 µm也是可以接受的。

然而,请注意,在此粒度下,粒度效应可能会开始引入轻微的不准确性,特别是对于较轻的元素。

了解权衡

实现理想粒度涉及平衡分析要求与实际限制。

研磨时间与所需精度

将样品研磨成小于50 µm的粉末需要大量的能量和时间。您必须根据您的具体应用,权衡更精细研磨所获得的分析精度是否值得增加的制备时间。

污染风险

延长研磨时间会增加来自研磨容器本身的污染风险(例如,碳化物磨具中的钨或玛瑙研钵中的二氧化硅)。在进行痕量元素分析时,这是一个关键的考虑因素,因为污染物的浓度可能高于样品中元素的浓度。

材料特性

并非所有材料都能同样容易地研磨。脆性材料容易粉碎,而韧性或纤维状材料则难以减小尺寸。所选择的研磨方法必须对您的特定样品基质有效。

根据您的目标做出正确选择

根据项目所需的数据质量选择目标粒度。

- 如果您的主要重点是例行过程控制:小于75 µm的粒度通常是实现一致结果的足够且实用的目标。

- 如果您的主要重点是高精度定量分析:目标粒度应小于50 µm,以最大限度地减少不均匀性误差并确保数据可靠性。

- 如果您的主要重点是痕量元素分析或认证:需要研磨到最细的实用粒度,通常低于40 µm,以实现最高的灵敏度和精度。

最终,一致且系统化的样品制备是所有准确XRF分析的基础。

总结表:

| 粒度范围 | 推荐用途 | 关键考虑因素 |

|---|---|---|

| < 50 µm (理想) | 高精度定量分析 | 最大限度地减少不均匀性和粒度效应 |

| < 75 µm (可接受) | 例行质量控制 | 平衡速度与可接受的精度 |

| < 40 µm (痕量分析) | 痕量元素分析、认证 | 最大化灵敏度和精度 |

准备好在您的实验室中实现精确可靠的XRF结果了吗?

适当的样品制备是准确分析的基础。KINTEK专注于高质量的实验室设备和耗材,用于研磨和制粒,确保您的粉末样品符合XRF的理想粒度规格。

我们的解决方案帮助您:

- 通过一致、均匀的样品最大限度地减少分析误差。

- 为常规和高精度应用提高数据可靠性。

- 通过坚固高效的研磨工具简化您的工作流程。

立即联系我们,讨论您的具体实验室需求,让我们的专家帮助您选择合适的设备,以实现卓越的样品制备。通过我们的联系表单与我们取得联系,开始吧!

图解指南

相关产品

大家还在问

- 实验室研磨设备和高精度筛分系统的作用是什么?| 提升污泥预处理效果

- 研磨设备在无溶剂聚合物电解质的制备中扮演什么角色?实现均匀混合

- 在石墨烯增强的ZrB2-SiC复合材料的混合阶段,为什么选择氧化锆研磨球?

- 高能球磨机如何促进 L*LS 合成?工程先进复合正极材料

- 如何提高球磨机的效率?优化转速、研磨介质和物料装载量以达到最佳性能

- 为什么氧化锆 (ZrO2) 研磨罐和研磨球是锂氧化物–碘化锂–三氧化钼 (Li2O–LiI–MoO3) 电解质粉末的首选?实现高纯度

- 为什么蒙脱石(MMT)纳米复合材料需要高剪切混合或超声波均质器?解锁真正的纳米增强

- 使用自动研磨抛光机对碳化硼进行处理有何意义?实现镜面光洁度