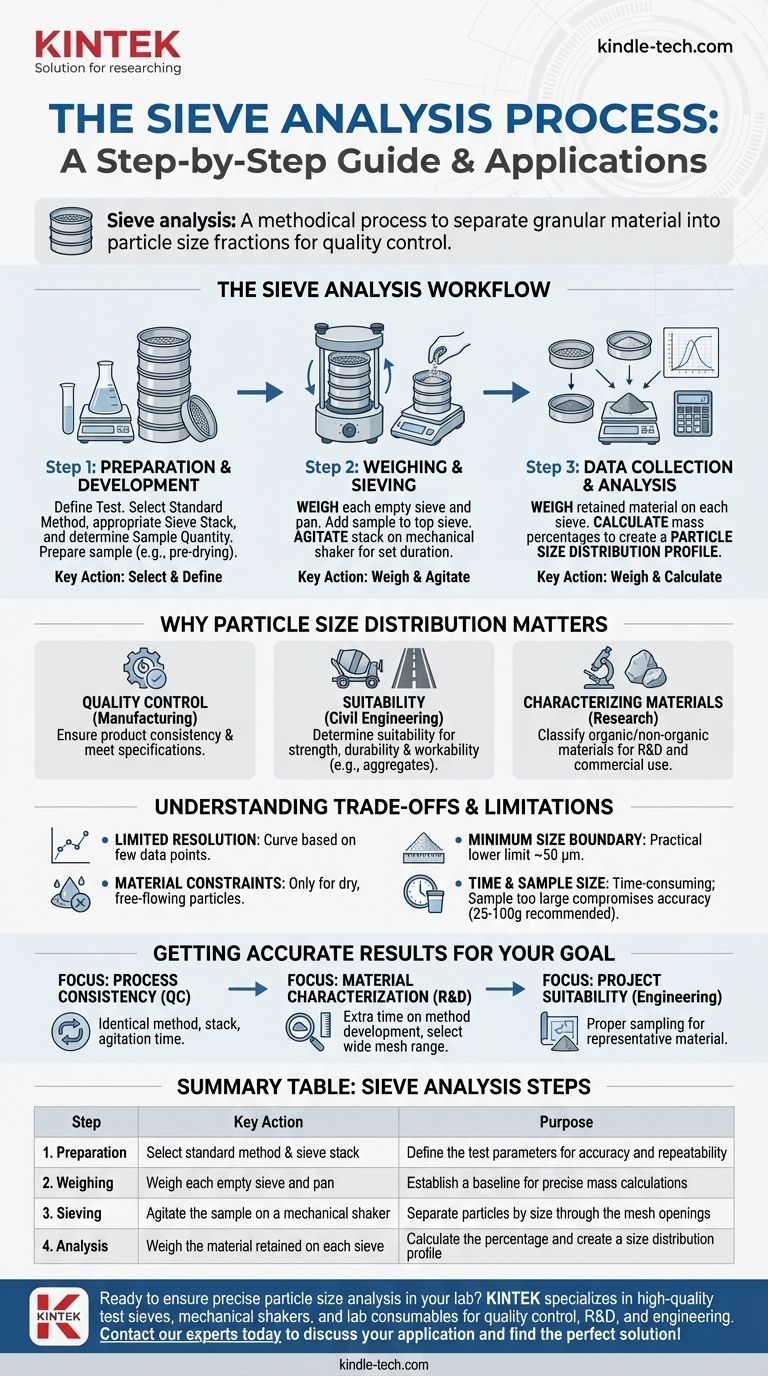

从本质上讲,筛析是一个系统地将颗粒材料分离成不同粒径级分的工艺。该程序涉及准备代表性样品、称量一组网孔尺寸逐渐减小的筛子、将样品添加到最顶部的筛子上、振动机组筛子,然后称量保留在每个单独筛子上的物料,以确定粒度分布。

筛析是确定颗粒材料粒度分布的基础质量控制技术。然而,其可靠性不在于摇动本身,而在于从样品准备到最终数据分析的整个标准化程序的细致遵守。

为什么粒度分布很重要

筛析提供的数据对各个行业的决策至关重要。这不仅仅是分类颗粒;更是确保材料符合精确的性能和安全规范。

制造业中的质量控制

对于粉末或颗粒产品的制造商来说,一致性是关键。筛析作为直接的质量控制检查,可以洞察生产线中颗粒尺寸的范围,并确保最终产品满足客户要求。

土木工程中的适用性

混凝土和沥青等材料的性能直接与所用骨料的尺寸和级配有关。筛析确定沙子或碎石是否适用于特定的混合料,从而影响最终结构的强度、耐久性和工作性。

原材料表征

该技术用于对各种有机和无机材料进行分类。这包括沙子、粘土、花岗岩、煤炭、土壤,甚至是谷物和种子,为研究、开发和商业用途提供了基本的物理特性。

筛析工作流程:分步指南

成功的分析取决于精确且可重复的工作流程。每一步都建立在前一步的基础上,早期阶段的错误都会影响最终结果。

第 1 步:准备和方法开发

在测量任何材料之前,必须先确定测试本身。这涉及根据待测材料选择合适的标准方法。

然后,您必须选择合适的测试筛组,确保网孔尺寸覆盖预期的颗粒范围。还需要确定所需的样品量,并通过预干燥或调理等过程来准备样品本身。

第 2 步:称量和筛分

准确性始于精确的测量。第一个操作是称量每个空筛子和底盘,仔细记录每个重量。

然后将准备好的物料样品添加到组装好的筛组的最顶层筛子上。然后对整个筛组进行振动,通常使用机械筛振仪在设定的时间段内进行,以确保颗粒有机会通过筛孔。

第 3 步:数据收集和分析

振动完成后,将筛组拆开。再次称量每个筛子,这次连同它所保留的物料部分一起称量。

通过从最终重量中减去空筛子的重量,您可以确定每个筛子上的颗粒质量。利用这些数据计算每个尺寸级别的保留百分比,从而创建粒度分布图谱。

理解权衡和局限性

尽管筛析被广泛使用,但它并非没有限制。了解这些对于正确解释结果至关重要。

分辨率有限

一个标准的筛组通常最多包含八个筛子。这意味着所得的粒度分布曲线仅基于少数几个数据点,可能无法完全捕捉材料级配的全部细节。

材料限制

该方法基本上基于重力和振动,这意味着它只适用于干燥、自由流动的颗粒。潮湿、粘性或结块的材料将无法产生准确的结果。

最小尺寸界限

可有效测量的颗粒尺寸存在一个实际的下限。对于标准的金属丝编织筛,这通常在50 微米 (µm) 左右。更细的颗粒需要不同的分析技术。

时间和样品量

该过程可能耗时,特别是当包括样品干燥时间时。此外,使用过大的样品可能会影响准确性,因为单个颗粒可能没有机会到达正确的筛网。通常建议的样品量为25-100 克。

为您的目标获得准确的结果

筛析的正确方法取决于您的最终目标。遵循正确的程序是不可或缺的,但您的重点可能会根据期望的结果而有所不同。

- 如果您的主要重点是工艺一致性(质量控制): 确保每次测试都使用完全相同的标准化方法、筛组和振动时间,以保证结果的可重复性和可比性。

- 如果您的主要重点是材料表征(研发): 在方法开发上花费额外的时间,选择最能捕捉您的特定材料独特分布的一系列筛网尺寸。

- 如果您的主要重点是项目适用性(工程): 密切关注正确的取样和样品缩分技术,以确保测试的材料真正代表整个源堆或批次。

掌握这一基本过程,使您能够自信地验证材料质量并预测其性能。

摘要表:

| 筛析步骤 | 关键操作 | 目的 |

|---|---|---|

| 1. 准备 | 选择标准方法和筛组 | 为准确性和可重复性定义测试参数 |

| 2. 称量 | 称量每个空筛子和底盘 | 建立精确质量计算的基线 |

| 3. 筛分 | 在机械振筛机上振动机组样品 | 通过筛孔按尺寸分离颗粒 |

| 4. 分析 | 称量每个筛子上保留的物料 | 计算百分比并创建粒度分布图谱 |

准备好确保您的实验室进行精确的粒度分析了吗? 您的筛析的准确性取决于可靠的设备和一致的方法。KINTEK 专注于高质量的测试筛、机械筛振仪和专为耐用性和精确结果而设计的实验室耗材。无论您的重点是质量控制、研发还是工程,我们的产品都能帮助您实现所需的材料表征。

立即联系我们的专家,讨论您的具体应用,并为您的实验室找到完美的筛析解决方案。

图解指南