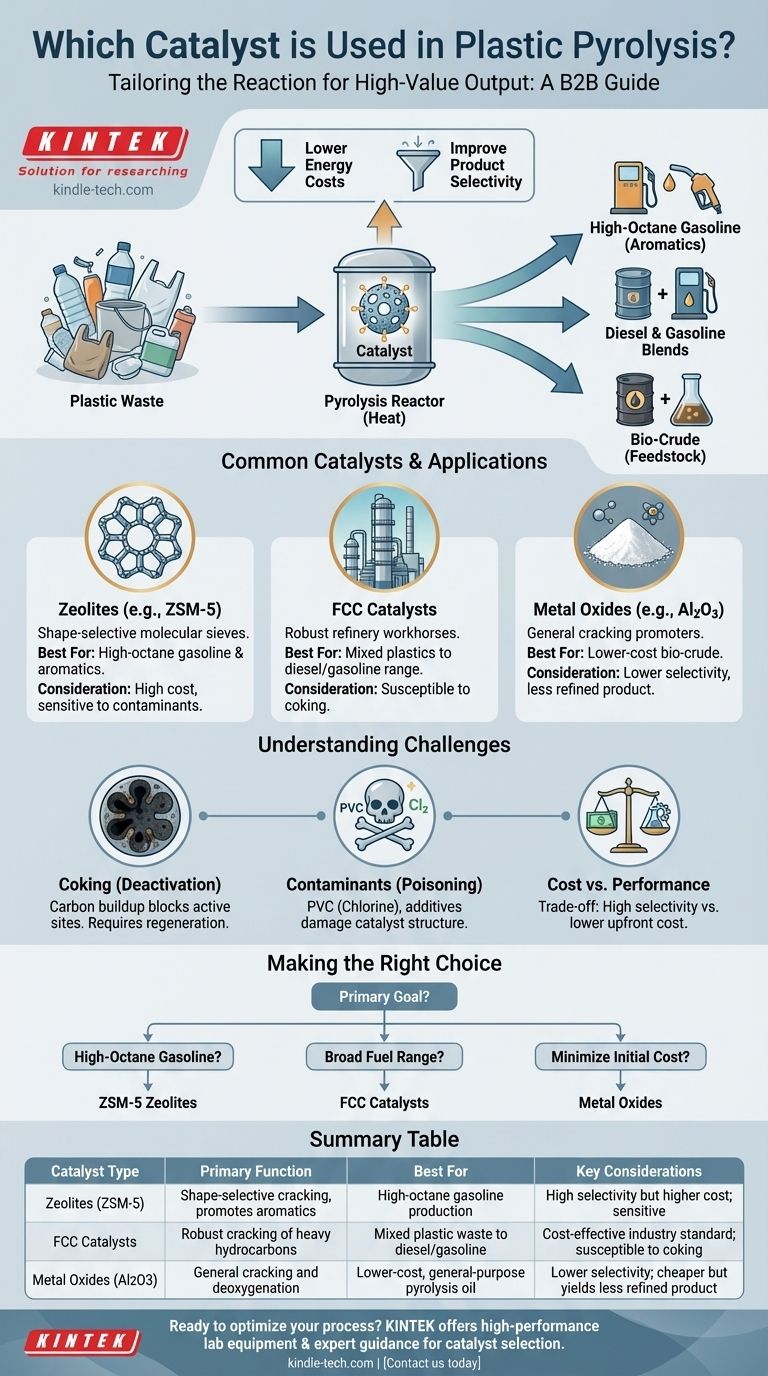

塑料热解中没有使用单一的催化剂。 相反,选择完全取决于所需的最终产品,最常见和最有效的选择是沸石基催化剂(如ZSM-5)、从石油工业借鉴的流化催化裂化(FCC)催化剂,以及各种金属氧化物。这些催化剂对于降低工艺温度和选择性地引导化学反应以生产高价值燃料和化学原料至关重要。

塑料热解中的核心挑战不仅仅是分解塑料,而是精确控制它是如何分解的。催化剂的选择是引导这一过程的主要工具,它决定了产出的是有价值的汽油混合物、柴油还是新化学品的原料。

催化剂在热解中的核心功能

催化剂的作用远远超出了简单地加速反应。在将废塑料转化为油的过程中,它起着两个主要的、具有经济关键性的作用:降低能源成本和提高产品质量。

降低活化能

热解将塑料的长聚合物链分解成更小、更有用的烃分子。这个过程需要大量的能量(热量)。

催化剂为这种分解提供了一条替代的化学途径——一条需要的能量少得多的途径。这使得热解反应器能够在较低的温度下运行,从而大大减少燃料消耗和运营成本。

提高产品选择性

如果没有催化剂,热解是一个不受控制的热裂解过程,会产生广泛的、不可预测的分子范围,包括低价值的焦炭和不可冷凝的气体。

催化剂提供了一个具有特定活性位点的结构化表面,有利于某些反应。这种“选择性”引导裂解过程,以产生更窄、更理想的烃类范围,例如汽油或柴油中发现的烃类。

常见催化剂及其应用

催化剂的选择是基于塑料原料类型和目标产品的战略决策。

沸石(例如,ZSM-5,HZSM-5)

沸石是具有高度有序的多孔结构的结晶硅铝酸盐。可以将它们视为具有特定尺寸孔隙的“分子筛”。

它们的形状选择性使其在生产芳烃方面特别出色,芳烃是理想的汽油调和组分。ZSM-5是为此目的研究最广泛、最有效的催化剂。

流化催化裂化(FCC)催化剂

这些是传统炼油厂的主力,旨在将重质原油馏分裂化成汽油。

由于其经过验证的有效性和相对较低的成本,废弃或平衡的FCC催化剂常用于塑料热解。它们非常适合将混合废塑料裂解成广泛的液体燃料,包括汽油和柴油范围的烃类。

金属氧化物

简单的金属氧化物,如二氧化硅(SiO2)、氧化铝(Al2O3)和二氧化钛(TiO2),也可以用作催化剂。

虽然通常选择性不如沸石,但它们在促进裂解方面很有效,而且通常更便宜。当目标是生成需要进一步升级的、未经精制的裂解油(生物原油)时,通常使用它们。

理解权衡和挑战

没有一种催化剂是完美的解决方案。实际应用涉及应对重大的操作和经济挑战。

焦化引起的催化剂失活

在热解过程中,一种称为焦炭的含碳残留物不可避免地沉积在催化剂表面。

这种焦炭会堵塞活性位点和孔隙,导致催化剂随时间推移的效率逐渐降低。这种失活需要昂贵且高能耗的再生步骤(烧掉焦炭)或完全更换催化剂。

对污染物的敏感性

废塑料流很少是纯净的。污染物会迅速使催化剂中毒。

像PVC这样的塑料会释放出氯,氯具有很强的腐蚀性,会使许多催化剂失活。同样,添加剂和染料中存在的元素也会永久损坏催化剂的结构,从而缩短其寿命和效率。

成本与性能

催化剂的成本与其性能之间存在直接的权衡。

高选择性的定制沸石可以生产高质量的燃料馏分,但成本很高。相比之下,像基础金属氧化物或废弃FCC催化剂这样的廉价选择可以降低前期投资,但可能产生需要更昂贵后处理的低质量产品。

根据您的目标做出正确的选择

最佳催化剂由热解操作的具体目标来定义。

- 如果您的主要重点是高辛烷值汽油生产: ZSM-5沸石的卓越形状选择性是最有效的选择。

- 如果您的主要重点是广泛的液体燃料(柴油和汽油): 坚固且具有成本效益的FCC催化剂是加工混合塑料的行业标准。

- 如果您的主要重点是最大限度地降低通用裂解的初始成本: 基础的金属氧化物或非催化热解过程可能是最可行的起点。

最终,催化剂是将塑料热解从一种粗糙的处置方法转变为复杂的化学回收过程的关键组成部分。

摘要表:

| 催化剂类型 | 主要功能 | 最适合 | 关键考虑因素 |

|---|---|---|---|

| 沸石(例如,ZSM-5) | 形状选择性裂解,促进芳烃生成 | 高辛烷值汽油生产 | 选择性高但成本较高;对污染物敏感 |

| FCC催化剂 | 重质烃类的稳健裂解 | 混合废塑料制柴油/汽油 | 具有成本效益的行业标准;易受焦化影响 |

| 金属氧化物(例如,Al2O3) | 通用裂解和脱氧 | 低成本、通用型热解油 | 选择性较低;更便宜但产品精炼度较低 |

准备优化您的塑料热解工艺了吗? 正确的催化剂对于最大限度地提高燃料产率和质量至关重要。在KINTEK,我们专注于提供高性能的实验室设备和耗材,以满足您的研发和生产需求。无论您是测试催化剂效率还是扩大生产规模,我们的专家都可以帮助您选择成功的完美工具。立即联系我们,讨论 KINTEK 如何支持您的实验室和热解目标!

图解指南