导言

在实验室研究和测试领域,拥有一台可靠高效的实验室压机至关重要。无论您是从事材料测试、样品制备还是质量控制,实验室压机都能极大地改善您的工作流程。但究竟什么是实验室压力机,您应该寻找哪些关键功能?在这篇综合分析中,我们将深入实验室压机的世界,探索它们的机械结构、液压系统、压盘表面、安全功能等。因此,让我们开始探索使实验室压力机成为任何实验室环境中宝贵资产的基本组件。

实验室压力机的主要特点

实验室压力机是制药、层压、橡胶和塑料成型以及研发工作等各行各业必不可少的工具。它们精度高、经久耐用,是满足严格要求和提供一致结果的理想选择。

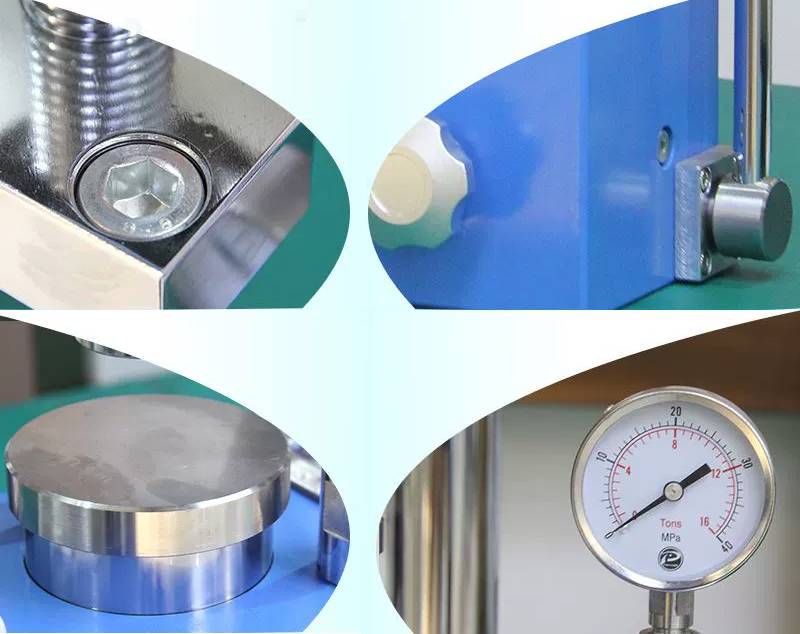

带 4 根立柱和滑动压盘的机械结构

实验室压力机的机械结构由四个立柱和一个滑动压盘组成。这种设计可确保稳定性,并可轻松处理不同类型的样品和材料。

闭合力达 25 吨的液压系统

实验室压机配备液压系统,可提供 25 吨的闭合力。这种力对于测试和压实橡胶、塑料和层压材料等材料至关重要。

250x250 毫米镀铬钢压板

实验室压力机的镀铬钢压板尺寸为 250x250 毫米。这些压板为压制提供了坚固可靠的表面,并确保压制结果的一致性。

压盘表面温度分布均匀

为确保获得准确可靠的结果,实验室压机采用专门设计的平面加热元件,确保压板表面温度分布均匀。这一特点对于热塑性树脂、复合材料和陶瓷等材料至关重要。

带安全锁的保护门

安全是实验室环境中的重中之重,实验室压机配备了带安全锁的保护门。这可确保操作人员的安全,防止在压制过程中发生任何事故。

CE 标签

实验室压机贴有 CE 标签,表明它符合欧盟的基本健康、安全和环保要求。该认证可确保压机达到较高的质量和安全标准。

实验室压力机是一种多功能工具,可应用于各种行业和研究环境。它们能提供精确可靠的结果,是材料科学实验室、研发工作、测试和生产运行中不可或缺的工具。实验室压力机的主要特点是精度高、经久耐用,可满足苛刻的工业要求。

自动压力机控制

带触摸屏显示器的 PLC 控制器

通过安装在控制面板上的 LCD 触摸屏提供操作界面。有多种标准显示屏可供选择。通常情况下,操作员会在设备上编程并监控窑炉的运行,同时在循环过程中从远程监控运行。

每种负载都有自己独特的、通常是预编程的配方,用于控制工艺变量,如斜率(加热和冷却)、预热温度和时间、最终工艺温度和时间、极限真空度、分压设定点和淬火气体压力等。

成型周期的自由定义

压力机 PLC 控制器配有用户友好型触摸屏,可通过设置自由定义成型周期:

- 压机移动模板的位移

- 热循环(可在一个成型周期内设置不同的模板温度和热梯度)

- 压力循环(安装压力控制选项时)。

三个造型循环的存储容量

可存储三个造型循环。每个循环包括 24 个造型步骤(包括位移、温度设置和压力设置)

冷却系统

热塑性材料成型时,必须在成型周期内冷却压力机压板,因为材料必须冷却到凝固温度后才能打开模具。

自动液压机通常用于工业 XRF 应用和其他实验室样品操作活动。不过,自动液压机的多功能性也使其适用于小型和大型生产实践,包括热压花、层压和熔化聚合物制成薄膜。

过程控制器的主要特点和优势

- 机械结构,有 4 个立柱(直径 60 毫米)和由自润滑衬套驱动的滑动压盘

- 25 吨闭合力的液压系统

- 250 x 250 毫米镀铬钢压盘,厚度为 40 毫米

- 专门设计的平面加热元件,确保模板表面温度分布均匀

- 封闭式造型区,便于吸走烟尘

- 带安全锁的保护门

- CE 标签

KinTek 压机记录仪

自动压机控制装置配有 USB 端口,可与电脑连接。Gibitre 压榨记录仪程序允许连续记录压榨条件(温度、压力、移动压板位置、循环步骤)。图形和数字记录均可自动生成每日存储文件。该程序与 Windows 10 和 11 兼容。

实验室压力机标准校准服务

为实验室压力机提供维护和校准服务。

服务内容包括

- 仪器的常规维护

- 校准压盘温度。在压板关闭的情况下,在压板的 9 个不同点和 3 个不同温度(140°C、170°C、200°C)下测量温度。

- 闭合力校准(50、100、150、250 千牛)

自动液压机

自动液压机的工作原理是使用泵提升活塞,活塞承受空气或液体压力。这样,当活塞释放压力时,就可以非常精确地施加力,并直接作用于活塞下方的任何物体。

与手动压力机不同,活塞由开关或自动控制器控制。这意味着它们可以实现高精度和可重复性控制;每次压力都相同。

自动液压机(如 APEX 400)可以改善繁忙实验室的工作流程,因为一旦对液压机进行编程,它就可以自动运行,让技术人员可以从事其他工作。与手动压力机相比,它们不仅操作起来省力得多,而且由于在使用过程中不存在可变因素,因此更加精确和一致。

小型液压机

小型液压机是一种小型便携式压力机,使用液压动力产生压力。

它的工作原理是利用泵产生的压力移动充油柱塞,进而压缩流体或气体,对物体施加力。压力由系统阀门调节,阀门可根据手头任务的要求进行调整。

过程控制

压力机锻模的速度、移动距离和压力都是自动控制的,以确保精度和效率。

数控自动化

锻造压力机工艺与其他制造方法具有相同的选项,可以使用数控编程来输入设计,其中包括坯料进给和锻件移除。

塑性变形

塑性变形深入工件内部,使整个金属产生均匀的变形。

液压机

操作员

与任何形式的制造和生产一样,安全是首要问题。压力锻造的优点在于,除了安全问题,操作员不需要接受任何形式的特殊培训。

冷却系统

成型周期中冷却的重要性

在成型周期中,冷却对获得高质量产品起着至关重要的作用。冷却可使炉内的产品凝固和稳定,从而确保正确的形状和尺寸精度。模塑过程中可采用多种冷却方法。

一种常见的冷却方法是使用冷却管,即管状热交换器。这些冷却管将水作为冷却剂进行循环,有效地对产品进行散热。小型循环风扇可帮助冷却管和产品周围的炉内空气流通。另一种方法是将高压气氛引入炉内,快速冷却产品。这种方法还会产生额外的效果,因为加热后的产品会与大气相互作用,从而形成一种淬火形式。

淬火是对产品进行快速冷却,以产生所需的特性。淬火可以通过将产品放入水中或油中来实现,这两种方法都能使产品迅速冷却。另外,引入高压气氛也可以实现快速冷却。

可选择配备冷却装置

为了提高生产率并优化冷却过程,在成型系统中配备冷却装置是一个很好的选择。通过使用冷却装置,可对工件进行充分冷却,以达到所需的性能。将工件放入油中冷却后,应让其在空气冷却室中沥干油,尤其是带孔的工件。油冷却室还应抽真空,以除去油雾。一旦压力平均,就可以打开炉门排放工件。

现代实验室设备需要节省成本、体积和噪音的环保型冷却解决方案。配备变速压缩机和冷凝器风扇的液体冷却系统可降低噪音影响并提高能效。这些系统在长时间冷却低运行负载时处于待机状态,但在需要时可快速满负荷冷却。变速压缩机和冷凝器风扇可根据冷却要求调节转速,从而降低噪音和能耗。

在某些应用中,冷却系统可冷却在高温条件下工作的各种部件,包括短网、压力环、保护套、炉壳、通风罩和烟囱。冷却水通过水分离器实现冷却。

总之,成型工艺中的冷却系统对于获得高质量产品、优化生产率以及确保高效和环保操作至关重要。

合模力控制

数字压力调节系统

液压机的闭合力控制系统在确保压制过程的精度和效率方面发挥着至关重要的作用。数字压力调节系统是这一领域的最新进展之一。该系统专为需要精确控制闭合力的应用而设计。

数字压力调节系统采用两级液压回路,配备比例调节阀和连续微调泵系统。这种组合可在整个压制周期内实现精确的压力控制。该系统可使操作员在 10 kN 至 250 kN 的范围内设置闭合力,设置力调节步长为 10 N。它可确保平稳一致的压力控制,调节振荡低于 1000 N。

要使用数字压力调节系统,必须在安装闭合力控制选件的同时安装自动压力控制装置。自动压力控制装置允许在注塑周期内设置多个压力调节步骤,从而增强了控制性和灵活性。

闭合力的精确控制

在各种工业应用中,包括 XRF 样品制备、热压印、层压和融化聚合物薄膜等,闭合力的精确控制至关重要。闭合力决定了对压制材料施加的压力,影响最终产品的质量和一致性。

数字压力调节系统可确保精确控制闭合力,使制造商能够满足严格的质量标准。由于可以在特定范围内设置所需的压力,因此可以针对不同的材料和应用定制和优化压制条件。

精确控制闭合力还能最大限度地降低产品缺陷的风险,如厚度不均、气穴或填充不完全。它还能提高压制过程的整体效率,减少浪费并提高生产率。

使用自动压力控制装置调节压力

自动压力控制装置是一种功能强大的工具,可增强配备数字压力调节系统的液压机的功能。它采用用户友好型触摸屏显示,使操作员能够轻松定义成型周期参数。

通过自动压力控制装置,操作员可以设置移动压盘的位移,定义压盘不同温度下的热循环,并通过力控制选项建立压力循环。该设备最多可存储三个成型循环,每个循环由 24 个步骤组成。

自动压力控制与闭合力控制选件的集成,可在整个注塑周期内实现精确的压力调节。这种组合使制造商能够获得一致、可靠的结果,确保压制出最高质量的产品。

总之,闭合力控制系统,尤其是带有自动压力控制器的数字压力调节系统,彻底改变了压制工艺。它能精确控制闭合力,优化各种工业应用的质量和效率。制造商可以依靠这一先进技术,在压制操作中实现稳定而精确的结果。

模具

为不同样品提供模具

在为各种应用制作样品时,拥有合适的模具至关重要。不同类型的模具适用于不同尺寸和形状的样品。例如,KINTEK 可提供各种尺寸的模具,用于制作颗粒,这对 XRF 或红外光谱分析尤其有利。此外,带有加热压盘的型号还可用于涉及热量的加工,如层压和成型。这些选项可确保您找到满足特定需求的完美模具。

带滑动系统的固定导轨,便于搬运

模具的一个重要特点是易于搬运。KINTEK 的模具设计有固定导轨和滑动系统,便于搬运和移动。模具的机械结构包括带有自润滑衬套的立柱,确保模板滑动平稳、轻松。这一特点使样品的装载和卸载变得非常容易,节省了您的时间和精力。

根据客户要求定制模具

每种应用都是独一无二的,有时标准模具可能无法满足您的特定要求。这就是 KINTEK 提供模具定制选项的原因。无论您需要特定的尺寸、形状或材料,KINTEK 都能为您量身定制模具,满足您的确切需求。这种定制水平可确保您获得理想的结果并生产出高质量的样品。

总之,拥有合适的模具对于制作精确和高质量的样品至关重要。KINTEK 提供一系列模具选择,包括不同的尺寸、方便的操作功能和定制能力。有了 KINTEK 的模具,您就可以自信地生产出符合您确切规格的样品。

KinTek 冲压记录仪

KinTek 冲压记录仪是在制造过程中监控和记录冲压条件的重要工具。通过 USB 端口与电脑连接,可以方便地进行数据传输和分析。以下是 KinTek 冲压记录仪的一些主要特点:

用于连接电脑的 USB 端口

KinTek 压力记录仪的 USB 端口可以轻松连接到计算机,进行数据传输和分析。这样就可以方便地监控和记录压榨条件,如温度、压力、移动压板位置和循环步骤。USB 端口提供了压力机和计算机之间的无缝接口,便于检索和分析数据。

连续记录印刷条件

KinTek 冲压记录仪可连续记录冲压条件,提供生产过程的全面视图。这样就可以进行准确的分析和故障排除,确保冲压条件得到优化,从而提高效率和质量。连续记录功能可捕获实时数据,从而实现更好的流程控制和优化。

与 Windows 10 和 11 兼容

KinTek 冲压记录仪与 Windows 10 和 11 兼容,确保与现代操作系统无缝集成。这种兼容性使其能够在最新的 PC 上轻松安装和操作,确保制造商能够充分利用压力记录功能。与 Windows 10 和 11 兼容还确保了面向未来的功能,因为随着技术的发展,制造商可以放心地继续使用 KinTek 压力机记录仪。

对于希望优化印刷条件和提高整体生产率的制造商来说,KinTek 印刷记录仪是一个非常有价值的工具。它能连续记录印刷机状况,并与现代操作系统兼容,为监测和分析印刷机性能提供了方便、高效的解决方案。通过用于连接 PC 的 USB 端口,制造商可以轻松传输数据,并根据准确、实时的信息做出明智的决策。

实验室压力机标准校准服务

维护和校准服务

实验室压机的定期维护和校准对确保结果准确可靠至关重要。KinTek 为实验室压力机提供标准校准服务,其中包括

- 仪器的日常维护。

- 校准压板温度。在压板关闭的情况下,在压板的 9 个不同点和 3 个不同温度(140°C、170°C、200°C)下测量温度。

- 闭合力校准(50、100、150、250 千牛)。

通过使用我们的校准服务,您可以对实验室压力机的性能和精度充满信心。

压盘温度校准

压盘温度的校准是确保实验室压力机获得准确一致结果的关键环节。KinTek 的校准服务在压板关闭的情况下测量压板 9 个不同点的温度。测量在 3 种不同的温度下进行(140°C、170°C 和 200°C)。通过校准温度,可以确保印刷机在所需的温度范围内运行,以满足特定应用的需要。

闭合力校准

实验室压力机的闭合力是另一个需要校准的重要参数。KinTek 的校准服务包括校准不同级别的闭合力(50、100、150、250 kN)。精确的闭合力校准对于在压力机应用中获得一致且可重复的结果至关重要。通过我们的校准服务,您可以确保实验室压力机的闭合力校准到所需的规格。

维护和校准实验室压机对于获得准确可靠的结果至关重要。KinTek 提供标准校准服务,包括维护、压盘温度校准和闭合力校准。通过使用我们的校准服务,您可以优化实验室压力机的性能,确保测试结果的准确性。

结论

总之实验室压力机 是适用于各种成型应用的多功能高效工具。其机械结构、液压系统和镀铬钢压板可确保成型过程中温度分布均匀和安全。自动压力控制功能和冷却装置选项可精确控制成型周期。不同的模具和定制选项可以灵活地测试各种样品。此外,KinTek 压力记录仪还提供便捷的数据记录功能,并与现代操作系统兼容。加上标准校准服务,该实验室压力机可确保为任何研究或测试需求提供准确可靠的结果。

如果您对该产品感兴趣,可以浏览我们公司的网站:https://kindle-tech.com/product-categories/heated-lab-press我们始终坚持质量第一的原则。在生产过程中,我们严格控制每一个环节,采用优质材料和先进的生产技术,确保产品的稳定性和耐用性。 确保产品性能达到最高标准。我们相信,只有为客户提供卓越的品质,才能赢得客户的信任和长期合作。