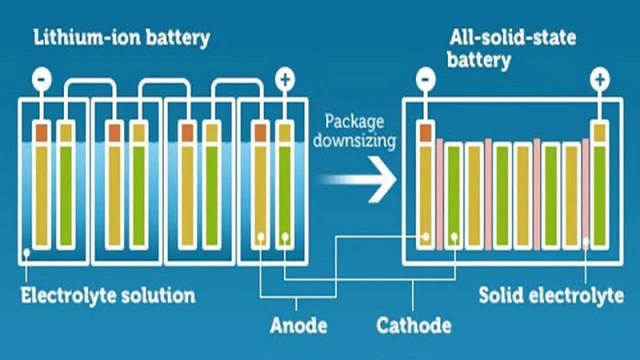

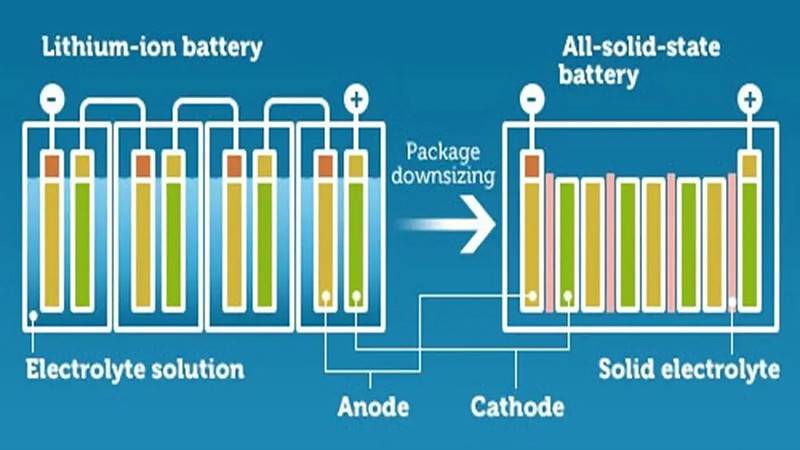

固态电池和加压需求简介

固态电池生产面临的挑战

固态电池要求材料密集堆叠,以实现坚固的固-固接触界面,这给生产带来了一系列独特的挑战。这就需要使用专门的加压设备,如等静压机,施加超过 100 兆帕的压力。高压对于消除堆叠层之间的微小间隙至关重要,否则会导致导电性差和电池性能降低。

热压和辊压等传统压制方法在这方面存在不足,因为它们提供的压力有限且分布不均。这种不一致性会导致电池性能和可靠性达不到最佳水平。相比之下,等静压利用帕斯卡原理确保所有方向的压力分布均匀,满足了固态电池生产对精度的关键需求。

在固态电池中应用等静压并非没有复杂性。例如,冷等静压机(CIP)是在室温下工作的,这有利于制造坚固的 "绿色电池体",使其能够承受后续加工阶段。然而,温等静压机(WIP)和热等静压机(HIP)则引入了额外的变量,如受控加热和升温,这些变量必须得到精心管理,以避免损害材料的完整性。

此外,将等静压技术集成到固态电池生产线中需要在设备和专业技术方面进行大量投资。三星 SDI 等公司已经采用了 WIP 技术,展示了提高材料密度和电池性能的潜力。然而,整个行业在优化温度和压力控制、表面管理和整体生产效率方面仍面临着挑战。

总之,虽然等静压工艺为解决固态电池生产中的紧迫挑战提供了一个前景广阔的解决方案,但其成功实施取决于克服技术障碍和完善生产流程。

传统压制方法的局限性

传统的热压和辊压解决方案在固态电池生产中存在很大的局限性。这些方法往往难以为电池组件提供均匀的压力,导致密度和材料特性不一致。这种不均匀的压力分布会导致固-固接触界面不理想,而这对于保持电池的结构完整性和性能至关重要。

此外,传统方法施加的压力不一致还会导致一系列问题,包括

- 能量密度不一致:不均匀的压力会使电池的某些区域比其他区域更密集,导致能量存储能力不一致。

- 内部电阻率增加:压制不均匀的区域会显示出较高的内阻,从而降低电池的整体效率和使用寿命。

- 质量差异:压力不均匀会导致不同批次电池之间的质量差异很大,使质量控制过程复杂化。

| 问题 | 对固态电池的影响 |

|---|---|

| 能量密度不一致 | 性能和可靠性降低 |

| 内部电阻率增加 | 效率降低,寿命缩短 |

| 质量不稳定 | 难以保持稳定的质量 |

这些限制凸显了对更先进压制技术的需求,例如等静压技术,它可以提供必要的均匀性和精确性,从而克服传统方法带来的挑战。

等静压技术

帕斯卡原理和等静压技术

等静压技术深深植根于法国科学家布莱斯-帕斯卡提出的基本原理,即 "不可压缩的封闭流体的压力变化会毫不减弱地传递到流体的每一部分及其容器的表面"。这一原理对于确保压制过程中施加的压力在各个方向均匀分布至关重要。在压制过程中,首先将粉末材料密封在橡胶袋等变形阻力较小的成型模具中,以便于施加液体压力。随后,当液体压力通过压力容器时,成型体的整个表面区域都会受到均匀的压缩。

通过帕斯卡原理实现的均匀压力分布至关重要,原因有以下几点。首先,它能有效消除材料内部的任何缝隙或空隙,而这些都是传统压制方法中常见的问题。通过确保材料的每个部分都承受相同的压力,等静压技术大大提高了固态电池的整体导电性。这种均匀性不仅是一种技术优势,也是实现现代电池技术所要求的高性能标准的必要条件。一致的压力可确保整个材料特性的一致性,从而使电池具有卓越的性能和可靠性。

此外,等静压技术在固态电池中的应用还解决了实现致密堆叠和固-固接触界面的固有难题,这对实现最佳电池性能至关重要。该技术能够施加超过 100MPa 的压力,确保材料被压缩到其最大潜能,从而使电池具有更高的能量密度和更小的内部电阻率。这不仅提高了电池的效率,而且简化了生产流程,使其成为大规模生产固态电池的首选方法。

等静压机的类型

等静压机主要分为三种类型:冷等静压机、温等静压机和热等静压机,每种等静压机都能在不同的温度和压力条件下工作,以满足特定的生产要求。

冷等静压机(CIP)

冷等静压机在环境温度下工作,因此非常适合对保持材料完整性而不发生热降解至关重要的应用。通过在室温下施加高压,冷等静压机有助于形成致密、均匀的结构,这对于固态电池生产的初始阶段至关重要,例如形成可进一步加工的 "绿色电池体"。

温热等静压机(WIP)

温热等静压机通过控制加热来提高材料的致密性。这种压力机在先进的制造工艺中特别有用,例如三星 SDI 等公司在其固态电池生产线中使用的压力机。适度的温度和高压相结合,可提高材料的固结度,改善机械性能。

热等静压机(HIP)

热等静压机在高温下运行,利用高温和高压实现材料性能的一致性。热等静压机具有卓越的可控性和多功能性,是固态电池生产中不可或缺的设备。高温高压可确保材料达到最佳的致密性和均匀性,这对提高固态电池的性能和寿命至关重要。

每种类型的等静压机都具有独特的优势,例如强度和密度均匀、形状灵活以及能够根据特定材料需求定制工艺,所有这些都有助于高效生产固态电池。

等静压工艺在固态电池中的应用

冷等静压机

冷等静压机是固态电池生产中不可或缺的设备,主要是因为它能够在环境温度下施加很大的压力。这一工艺有助于形成坚固的 "生坯",而生坯是后续制造阶段的重要前体。冷等静压的用途广泛,包括金属、陶瓷、塑料和复合材料,使其成为制造复杂和大型组件的商业可行选择。

压制机制包括使用湿袋或干袋工艺将粉末压制在弹性模具内。这些模具通常由聚氨酯、橡胶或聚氯乙烯等材料制成,可承受的压力范围为小于 5,000 psi 到大于 100,000 psi(34.5 到 690 MPa)。流体介质(通常是油或水)可促进压力的均匀分布,确保粉末达到非常均匀的密度。

然而,这种工艺的一个显著缺点是,由于模具具有柔性,几何精度较低。尽管有这一局限性,但通过冷等静压法生产出的绿色压实物通常还是要经过传统烧结工艺才能最终制成所需的部件。这种双步骤工艺强调了冷等静压机在固态电池制造中的关键作用,在这种工艺中,精度和均匀性至关重要。

温等静压机

温等静压机通过控制加热和液压来提高材料密度。这种技术包括将液体介质加热到低于其沸点的温度,确保压力在高压容器内的粉末材料上均匀分布。柔性包络模为这一过程提供了便利,可对材料进行精确成型和加压。

在将液体介质持续注入密封的压制圆筒之前,温热等静压机通常会被加热到所需的温度。压制缸装有发热器,以保持温度控制的精确性,这对于实现稳定的材料特性至关重要。这些压机的工作温度范围为 0°C 至 240°C,环境温度通常在 10°C 至 35°C 之间。施加的静态压力最高可达 240MPa,确保材料受到均匀且高的压力,以实现高密度化。

这种方法特别适用于需要特定温度条件或无法在室温下成型的材料,如粉末和粘合剂。三星 SDI 等公司在其固态电池生产线中采用了温等静压机,以实现材料加工的高精度和高均匀性,这对于提高固态电池的性能和可靠性至关重要。

热等静压机

热等静压机 (HIP) 是一种先进的制造工具,它利用高温和等静压气体压力实现均匀的材料特性。这种工艺有助于消除孔隙,提高金属、陶瓷、聚合物和复合材料等材料的密度。这样,就能大大提高这些材料的机械性能和可加工性。

在固态电池生产中,HIP 具有很强的可控性和广泛的适用性。HIP 在这一领域的主要功能是固化粉末和促进扩散粘合,也就是通常所说的包覆。这项技术对于消除铸件中的微收缩至关重要,可确保最终产品具有稳定和高质量的材料特性。

热等静压机的操作需要使用模具材料,通常是熔点较高的金属板,以承受较高的温度和压力。在某些特殊应用中,会使用陶瓷模具。加压使用氩气等惰性气体,或在某些情况下使用类似玻璃的流体。HIP 的典型工作条件是压力高达 15,000 磅/英寸(100 兆帕),温度约为 2000 华氏度(1100 摄氏度)。

这些条件经过优化,可确保材料均匀致密化,这对固态电池的性能至关重要。在帕斯卡原理的作用下,均匀的压力分布可确保材料中没有间隙或不一致,从而提高电池的整体导电性和可靠性。

总之,热等静压是固态电池生产中的一项关键技术。它不仅能确保材料性能的一致性,还能解决多孔性和微收缩的难题,从而提高最终产品的质量和性能。

等静压工艺在固态电池中的优势和挑战

等静压技术的优势

等静压技术具有多种优势,可显著提高固态电池的性能和生产效率。其主要优势之一是能够提高能量密度.通过向各个方向施加均匀的压力,等静压技术可确保电池材料的密集挤压,从而最大限度地提高能量储存能力。实现这种均匀压实无需使用润滑剂,这是保持材料高密度和一致性的关键因素。

此外,等静压降低内部电阻率.均匀的压力分布有助于消除电池结构中的间隙和空隙,而这些间隙和空隙是传统电池生产方法中常见的内阻来源。电阻率的降低可直接提高导电性和电池的整体效率。

该技术还能确保整个生产线 质量的一致性。与单向施压的传统压制方法不同,等静压消除了许多限制零件几何形状和一致性的因素。这使得产品更加均匀,缺陷更少,对于保持固态电池的可靠性和使用寿命至关重要。

除上述优点外,等静压还能简化了生产流程.高效压制超合金、钛和不锈钢等难处理材料的能力简化了生产流程。这种简化不仅缩短了生产时间,而且降低了成本,使其成为大规模电池生产的更经济的选择。

| 优点 | 说明 |

|---|---|

| 增强能量密度 | 各个方向的压力均匀,可最大限度地提高能量存储容量。 |

| 降低内部电阻率 | 消除缝隙和空隙,提高导电性。 |

| 质量稳定 | 均匀的压力可确保产品均匀一致,减少缺陷。 |

| 简化生产 | 有效压实难加工材料,简化生产流程。 |

这些优势使等静压成为大规模生产固态电池不可或缺的技术,为传统电池生产方法所面临的挑战提供了强有力的解决方案。

挑战与前景

虽然等静压是一项成熟的技术,但其在固态电池中的应用仍处于动态发展阶段。在这一转变过程中,有几个关键挑战亟待解决,以充分发挥其潜力。其中一个主要障碍是在压制过程中对温度和压力的精确控制。按照帕斯卡原理的要求,在所有方向上实现均匀的压力分布是至关重要的,但也是非常复杂的,尤其是在处理固态电池的各种材料特性时。

表面管理是另一个重要问题。电池表面的完整性和均匀性对于电池的最佳性能和使用寿命至关重要。任何不一致都会导致效率低下和潜在的安全隐患。此外,提高生产效率仍然是研究人员和制造商关注的焦点。保持高质量标准和提高产出率之间的平衡非常微妙,需要不断创新和优化。

展望未来,固态电池等静压技术的前景取决于能否克服这些挑战。传感器技术和自动化技术的进步可以提供更好的温度和压力控制解决方案,确保更精确、更一致的结果。材料科学的创新也可能提供更有效管理表面的新方法,从而减少不一致性并提高电池的整体性能。随着这些技术的发展,等静压技术有望融入固态电池的主流生产中,变得更加无缝和高效。