生产工艺简介

干压工艺

干压是一种通过直接对陶瓷粉末施加压力来形成氧化锆陶瓷棒的方法。该工艺是在受控条件下将粉末压入模具,以达到所需的形状和密度。与湿袋压制不同的是,湿袋压制需要使用柔性膜将压力流体与模具隔离,而干式压制则不需要这样的膜,因此是一种更直接、更清洁的工艺。

干压没有柔性膜,这意味着压力直接作用在陶瓷粉末上,从而简化了设置并降低了污染风险。这种直接施加压力的方法可以实现快速循环,因此干压法特别适合自动化批量生产。由于模具不会受到湿粉的污染,因此减少了清洁压力容器的需要,从而进一步提高了这种方法的清洁度和效率。

总之,干压工艺以其简单、清洁和高效而著称,是大批量生产氧化锆陶瓷棒的理想选择。

等静压工艺

等静压是一种采用高压真空等静压机的复杂成型技术。该工艺包括将产品放入一个充满液体介质的封闭容器中。这种方法的关键在于对产品的所有表面施加相同的压力,从而大大提高产品在高压下的密度。这种均匀的压缩使产品达到所需的形状和形态。

等静压工艺随着技术的进步而不断发展,在各种材料的成型中得到了广泛的应用。这些材料包括高温耐火材料、陶瓷、硬质合金、镧系永久磁铁、碳材料和稀有金属粉末。等静压技术的多功能性体现在它能够塑造复杂形状和实现高密度,因此在多个工业领域都不可或缺。

| 材料类型 | 在等静压中的应用 |

|---|---|

| 高温耐火材料 | 在高压下形成复杂形状 |

| 陶瓷 | 实现高密度和均匀结构 |

| 硬质合金 | 提高材料强度和耐用性 |

| 镧系永久磁铁 | 产生精确均匀的磁性能 |

| 碳材料 | 形成高密度的复杂结构 |

| 稀有金属粉末 | 确保均匀压缩和高密度 |

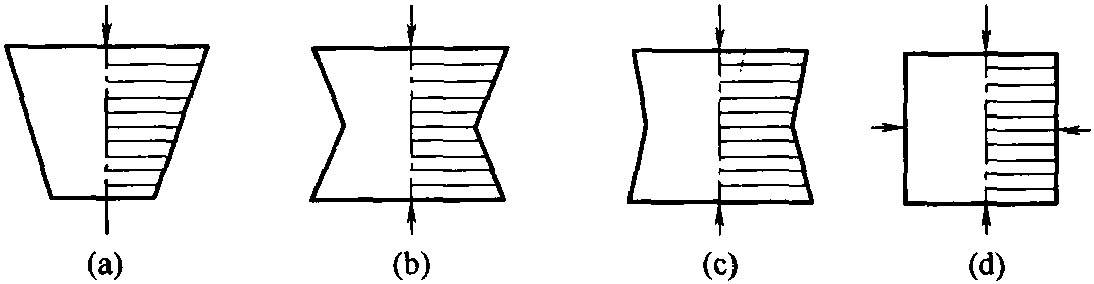

等静压工艺不仅能确保均匀压缩,还能形成复杂的图案,如陶瓷棒上独特的燕尾形图案。这种能力凸显了等静压工艺在生产高质量、精确和耐用产品方面的优越性,使其有别于干压等其他成型方法。

差异和特点

底纹结构

在氧化锆陶瓷棒生产中,等静压和干压的主要区别体现在它们的底模结构上。等静压工艺擅长创造复杂而独特的图案,而干压工艺则无法实现这些图案。一个显著的例子就是在陶瓷棒上精心制作的燕尾形图案。这种图案充分体现了等静压技术的精确性和多功能性,它可以形成复杂的几何形状,增强最终产品的功能性和美观性。

相比之下,干压虽然能有效地生产标准形状,但却无法复制如此精细的图案。例如,燕尾形图案需要均匀的压力分布和可控的压缩,而这正是等静压的特点。这种方法可确保陶瓷材料从四面八方均匀受压,从而形成致密均匀的结构,支持复杂的设计。

生产这种独特图案的能力不仅使等静压技术与众不同,而且还突出了它在精度和细节要求极高的应用领域的优越性。这种能力不仅仅局限于美观,还有助于提高氧化锆陶瓷棒的整体性能和耐用性。

材料要求

等静压对氧化锆陶瓷生坯提出了严格的要求,必须具备特定的性能,以确保在压制过程中实现最佳性能。生坯必须表现出足够的干强度 以在等静压的高压条件下保持结构完整性。这种强度可确保陶瓷材料不会断裂或破碎,从而形成均匀致密的最终产品。

除了干强度外,生坯还必须具有足够的可塑性.这种特性可使陶瓷材料在压力下变形而不断裂,从而促进成型过程,并能制作出复杂的形状和图案。塑性对于实现独特的背衬图案(如陶瓷棒上的燕尾形图案)尤为重要,这也是等静压的特点。

另一个关键要求是吸水性 的吸水性。吸水和保水能力可确保陶瓷材料保持延展性,并在压制过程中有效成型。适当的吸水率有助于实现最终氧化锆陶瓷棒所需的密度和均匀性。

总之,进行等静压的氧化锆陶瓷生坯必须符合特定的标准:

- 干强度:确保高压下的结构完整性。

- 可塑性:有利于变形而不断裂,可形成复杂的形状。

- 吸水性:保持延展性,有助于实现均匀的密度。

这些要求共同造就了等静压法生产的氧化锆陶瓷棒的卓越质量和性能。

优点和局限性

等静压的优点

与其他陶瓷生产方法相比,等静压法有几个明显的优势,特别是在制造氧化锆陶瓷棒方面。其中最显著的优势之一就是通过这种工艺获得的均匀密度。与单向施压的传统压制方法不同,等静压同时从各个方向对材料进行压制。这种全方位的压力可确保粉末被均匀压实,从而在无需使用润滑剂的情况下获得均匀的高密度。

这种工艺还能大大提高材料的性能,使氧化锆陶瓷棒具有更高的硬度和韧性。这对于超合金、钛、工具钢、不锈钢和铍等难以压制的材料尤为有利。等静压工艺的另一个主要优点是材料利用效率高,可以最大限度地减少浪费,降低总体生产成本。

此外,等静压还消除了许多与单向压制相关的几何限制。这种灵活性可以创造出更加复杂和错综复杂的形状,从而满足特定应用的需要。例如,通过等静压产生的独特背板图案结构,如陶瓷棒上的燕尾形图案,就证明了等静压的多功能性和精确性。

总之,等静压在氧化锆陶瓷棒生产中的优势包括密度均匀、材料性能增强、材料利用率高以及能够生产复杂形状的产品,所有这些都有助于提高最终产品的硬度和韧性。

干压的优势

干压法在氧化锆陶瓷棒生产中具有几个明显的优势,其中最主要的是生产速度更快.这种方法可以快速压实陶瓷粉末,与等静压等其他技术相比,大大缩短了形成陶瓷棒所需的时间。

此外,干压不需要使用润滑剂,而润滑剂会使生产过程复杂化,并可能影响最终产品的性能。干压工艺的简单性提高了其效率,使其成为注重速度和操作简便性的制造商的首选。

等静压工艺涉及从各个方向施加压力,可能会更加复杂和耗时,相比之下,干压工艺的直接方法确保了生产流程的简化和成本效益。这种效率尤其适用于对周转时间要求较高的大规模生产环境。

此外,干压适用于多种材料,包括超合金和钛等难以压缩和昂贵的材料。该工艺的多功能性确保了它能适应各种生产需求,使其成为陶瓷制造业的灵活选择。

| 优势 | 描述 |

|---|---|

| 更快的生产速度 | 快速压实陶瓷粉末,缩短生产时间。 |

| 无需润滑剂 | 简化工艺流程,避免产品性能方面的潜在问题。 |

| 高效、经济 | 简化操作,适合大规模生产。 |

| 材料用途广泛 | 适用于多种材料,包括难以压缩的合金。 |

目前的瓶颈

等静压技术的主要制约因素在于其生产能力和性能。与可实现更快生产速度的干法压制不同,等静压技术因其工艺的复杂性而在扩大规模方面面临挑战。等静压所需的高压真空环境需要专门的设备和细致的控制,这可能会限制产量。

此外,等静压的性能往往与氧化锆陶瓷生坯的质量息息相关。干强度、可塑性和吸水性等特定要求必须严格保持,这又给生产过程增加了一层复杂性。这种精确性虽然有利于生产出具有卓越硬度和韧性的高质量氧化锆陶瓷棒,但也可能成为实现稳定和大规模生产的瓶颈。

总之,虽然等静压法在生产高品质氧化锆陶瓷棒方面表现出色,但由于其目前在生产能力和性能方面的局限性,有必要不断进行研究和开发,以克服这些挑战,充分发挥其潜力。