样品制备的基本步骤

将样品研磨成粉末

将样品研磨成细粉是准备衍射实验的关键步骤。这一过程可确保样品在暴露体积内有大量晶体,这对于获得准确且可重复的衍射数据至关重要。研磨过程旨在最大限度地减少粒度影响,从而获得均匀一致的结果。

对于软性和可塑性材料,可能无法进行研磨。在这种情况下,可能需要将材料切割成均匀的小块。切割机或刀磨机等专业设备可用于实现这种细粒度条件。

研磨机有多种类型,分别适用于不同的样品尺寸和行业。最常见的两种类型是振动磨和行星磨。振动磨通常按样品大小分类,从 300 克到 10 克不等,可同时处理多个样品。行星式研磨机则采用不同的机制将样品研磨成细粉,适用于各种应用。

在某些情况下,松散的粉末或颗粒可以直接在液杯中进行分析,以达到筛选的目的。不过,这种方法可能无法提供与研磨相同的精确度和可重复性,而且可能会损失光元素的强度。为了获得更精确的测量结果,建议使用振动研磨机处理小块的颚式粉碎样品。

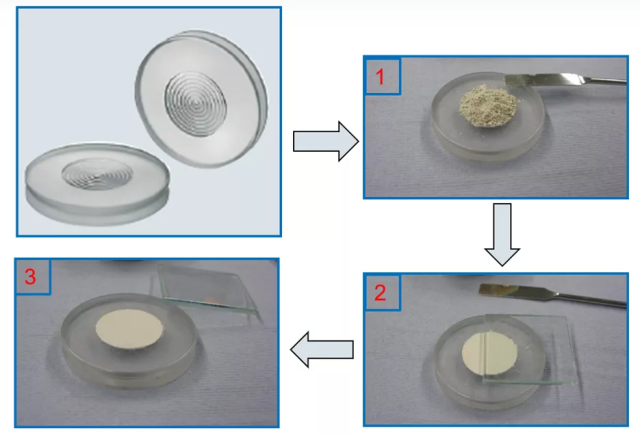

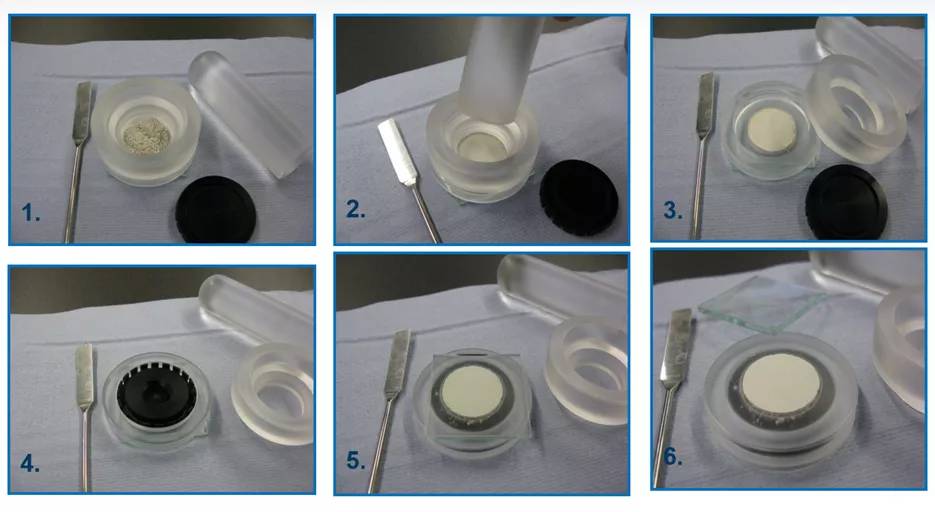

制作平面样品

为了满足衍射测量的严格要求,必须将样品粉末精心加工成表面特别平整的试样。这一过程对于确保衍射图样的准确性和可重复性至关重要。平整的表面可最大限度地减少衍射线的展宽,否则衍射线的展宽可能会掩盖真实的强度测量值,从而导致错误的数据解释。

要达到这种平整度,可采用多种技术:

-

压紧和压实:可将粉末压入模具中,形成均匀平整的表面。这种方法可确保颗粒均匀分布和压实,减少表面不规则的可能性。

-

研磨和抛光:研磨和抛光等先进技术可用于进一步完善表面。这些方法包括逐步去除材料,以达到镜面效果,这对高分辨率 XRD 测量至关重要。

-

使用样品架:可以使用专门设计的样品支架来保持表面平整。这些夹具通常带有可调节的螺钉或夹子,有助于将粉末压成平面,而不会产生额外的应力或变形。

通过采用这些技术,研究人员可以确保 XRD 样品符合精确可靠的衍射分析所需的严格标准。

对样品粉末大小的要求

细粉的重要性

样品必须研磨成非常细的粉末,以确保晶粒随机取向。这种随机取向对于获得连续的衍射环至关重要,而连续的衍射环对于精确和可重复的强度测量至关重要。当颗粒均匀分布且随机取向时,衍射图样会变得更加一致,从而降低数据的可变性。

为了说明粒度的重要性,请看下图:

| 粒度 (μD) | 是否适合 XRD? | 对衍射图样的影响 |

|---|---|---|

| μD < 0.01 | 是 | 连续衍射环 |

| 0.01 ≤ μD < 0.1 | 可能 | 衍射中可能存在的间隙 |

| μD ≥ 0.1 | 无 | 图案不一致且较弱 |

细颗粒(μD < 0.01)是理想的选择,因为它们能确保在暴露的体积中存在大量晶体,从而产生更全面、更可靠的衍射图样。这种粒度分级对于保持 XRD 数据的完整性至关重要,因为较大的颗粒会导致衍射环出现间隙或不一致。

总之,将样品精心制备成细粉不仅是一个程序步骤,也是获得高质量 XRD 数据的基本要求。

粒度分级

粉末的粒度是确保 X 射线衍射 (XRD) 实验效果的关键因素。粒度由 μD 值量化,其中 μ 代表线性吸收系数,D 表示晶体的平均直径。用于 XRD 分析的理想粒度通常是细颗粒,特别是那些 μD 值小于 0.01 的颗粒。

之所以选择细颗粒,是因为它们能使样品中的晶体取向更加均匀和随机。这种随机取向对产生连续的衍射环至关重要,而连续的衍射环对获得可重复的强度值至关重要。粒度越小,晶体越有可能随机定向,从而提高衍射数据的质量和可靠性。

为了更好地理解粒度分级的意义,请看下表:

| 粒度 (μD) | 特征 | 对 XRD 分析的影响 |

|---|---|---|

| μD < 0.01 | 细颗粒 | 理想的随机取向 |

| 0.01 ≤ μD < 0.1 | 中等细颗粒 | 仍可产生良好效果 |

| μD ≥ 0.1 | 粗颗粒 | 可能导致衍射问题 |

总之,实现理想的粒度分级不仅与粉末的细度有关,还与确保晶体的均匀分布和随机取向有关。这种均匀性和随机性是获得高质量衍射数据并可靠地用于进一步分析的关键。

制备样品试样平面

平面要求

确保样品试样具有完全平整的表面对于精确的 X 射线衍射 (XRD) 测量至关重要。不平整的表面会导致衍射线变宽,从而模糊关键数据点,影响强度读数的精度。

要达到必要的平整度,必须遵循几个细致的步骤。首先,必须将样品粉末均匀地铺在样品架上。这可以通过使用细刷或专门的撒粉工具来实现,以确保均匀分布。然后,对试样进行一系列轻微挤压,使粉末固化,而不会产生任何明显的变形。这一过程有助于形成稳定、均匀的表面。

此外,使用平底样品架也有助于保持所需的平面度。这些夹具的设计旨在提供一个一致的基底,最大限度地减少因使用精度较低的容器而可能产生的任何不规则现象。此外,使用显微镜或其他表面检测工具进行定期检查有助于验证平面度并进行必要的调整。

通过遵守这些程序,研究人员可以确保 XRD 测量的准确性和可重复性,为进一步分析和解释提供可靠的数据。

避免选择性取向的方法

为确保晶体取向的随机性并防止 X 射线衍射 (XRD) 样品出现选择性取向,我们采用了多种技术。细筛 通常用于均匀粒度分布,从而降低优先排列的可能性。这种方法是将样品通过逐渐变细的筛子,以达到均匀的粒度,从而促进随机取向。

轻切 是另一种有效的策略。通过轻轻地将样品破碎成更小的碎片,机械作用会破坏任何现有的取向模式,而不会明显改变颗粒大小。这种技术对于容易形成聚集体或团块的样品特别有用,因为聚集体或团块会导致非随机取向。

此外、添加各向同性材料 氧化镁(MgO)或氟化钙(CaF2)等各向同性材料也有助于减少选择性取向。这些材料因其各向同性而闻名,能与样品完美融合,引入一定程度的随机性,从而抵消任何优先排列。加入这些添加剂可确保衍射图样更能代表样品的整体成分,而不仅仅是取向颗粒的子集。

通过将这些方法(细筛分器、光斩和加入各向同性材料)结合起来,研究人员可以显著提高 XRD 样品中晶体取向的随机性,从而获得更准确、更可重复的衍射数据。

样品制备技巧

一般指南

在为 X 射线衍射 (XRD) 实验制备样品时,保持样品成分和理化性质的完整性至关重要。这样才能确保衍射分析结果准确反映所研究材料的真实特性。

要做到这一点,应遵循以下几种关键做法:

-

尽量减少与空气和湿气的接触:有些材料对环境条件很敏感。例如,某些化合物会吸收水分或与大气中的气体发生反应,从而改变其结构和成分。使用密闭容器并在受控环境中处理样品可以降低这些风险。

-

避免机械和热应力:研磨和筛分过程虽然必要,但可能会产生机械应力,导致微观结构发生变化。同样,热处理也应小心控制,以防止相变或降解。可采用低温研磨或温和的机械加工等技术将这些影响降至最低。

-

使用各向同性材料:添加氧化镁(MgO)或氟化钙(CaF₂)等各向同性材料有助于使样品颗粒的取向更加均匀和随机。这对于确保衍射图样不因较大颗粒的选择性取向而偏斜尤为重要。

通过遵守这些准则,研究人员可以确保制备的样品保持其原始状态,从而提供可靠且可重复的 XRD 数据。

特定制备方法

在制备用于 X 射线衍射 (XRD) 实验的样品时,制备方法的选择至关重要,这在很大程度上取决于样品的物理和化学特性。研磨 通常是第一步,将样品研磨成细粉,以确保晶体足够小,从而提供均匀的取向分布。这种均匀性对于获得连续的衍射环和可重复的强度值至关重要。

筛分 在研磨之后进行筛分,确保粒度一致,并在 XRD 分析的最佳范围内。粉末的粒度通常按 μD 值分级,其中 μ 是线性吸收系数,D 是晶体的平均直径。细颗粒(μD < 0.01)是理想的选择,因为它们能最大限度地减少衍射线的展宽,提高强度测量的准确性。

退火 是另一种关键方法,尤其适用于因研磨或其他机械过程而发生结构变化的样品。退火有助于恢复晶体结构,确保样品的特性尽可能接近原始特性。这一步骤对于在整个制备过程中保持样品成分和理化性质的完整性尤为重要。

在制备 XRD 样品的过程中,研磨、筛分和退火等每一种方法都起着至关重要的作用,可确保最终样品满足精确可靠的衍射分析的严格要求。

相关产品

- X射线衍射仪粉末载台

- XRF & KBR 压片机自动实验室液压机

- FTIR的XRF & KBR塑料环实验室粉末颗粒压片模具

- XRF & KBR 钢环实验室粉末压片模具,用于 FTIR

- XRF硼酸实验室粉末颗粒压片模具