目标制造

制造方法

溅射靶材板材和管材是通过针对特定材料系统的传统方法制造的。这些方法包括铸造、轧制和机械加工等一系列技术,根据材料的特性和所需的靶材规格进行选择。例如,钨和钼等熔点较高的材料通常需要粉末冶金等专门工艺来达到必要的密度和均匀性。

对于通常由两种或两种以上不同材料组成的复合材料来说,制造工艺变得更加复杂。粉末冶金是一种多用途方法,经常被用来将这些材料组合成一个内聚结构。这个过程包括几个步骤:首先将原材料混合成均匀的粉末混合物,然后在高压下压制成所需的形状。压实后的形状随后在高温下烧结,以实现颗粒之间的粘合,从而形成致密均匀的目标。

对于纯度和控制要求更高的材料,可采用真空电弧熔化或电子束熔化等先进技术。这些方法不仅能提高靶材的纯度,还能完善其微观结构,这对实现最佳溅射性能至关重要。因此,制造方法的选择是决定溅射靶材最终质量和性能的关键因素。

纯化技术

要实现超高纯度溅射靶材,去除杂质至关重要。这一过程可通过两种主要方法完成:在高真空系统中进行电子束熔化和在反应盐中进行浸出。每种方法都具有独特的优势,适用于不同类型的材料和制造要求。

电子束熔化

电子束熔化(EBM)是在高真空条件下进行的,可将大气气体污染的风险降至最低。该工艺是将一束聚焦的电子束射向目标材料,使其熔化然后凝固。这种方法对熔点较高的材料尤为有效,因为电子束产生的强热很容易超过材料的熔点。高真空环境可确保任何残留气体被排空,从而进一步净化材料。

反应盐的浸出

浸出则是将目标材料浸入反应盐浴中。这些盐会选择性地与杂质发生反应并将其溶解,留下纯净的材料。这种技术通常用于对高温敏感的材料或需要更可控提纯工艺的材料。盐的选择和浸出过程的持续时间是关键因素,会极大地影响最终产品的纯度。

这两种方法都是超高纯度溅射靶材制造工艺的重要组成部分,可确保最终产品满足高性能应用所需的严格纯度要求。

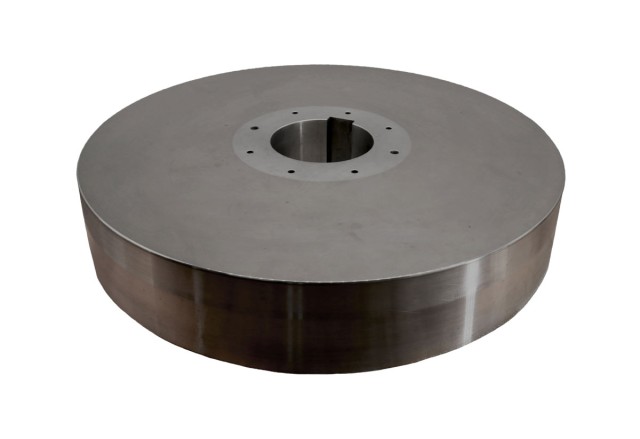

背板/管材、焊接和扩散接合

底板对溅射靶材的性能起着至关重要的作用,需要具备低电阻率、高磁导率和良好导热性等特性。这些特性对于确保溅射过程中有效的能量传递和最佳的磁场分布至关重要。

要将靶材固定到这些底板上,需要采用两种主要技术:焊接和扩散粘接。焊接 包括使用熔点低于靶材和背板材料的填充金属。这种方法可以精确控制粘接强度和热性能,适用于需要特殊热管理的应用。

相比之下扩散粘接 是一种固态连接工艺,不涉及材料熔化。相反,它依靠高压和高温在靶材和底板之间形成牢固的冶金结合。这种技术对于高温应用和暴露在高温下可能降解的材料尤其有利,因为它能最大限度地减少热损伤,并确保牢固的粘接。

在焊接和扩散接合之间做出选择通常取决于应用的具体要求,包括靶材和背板的材料特性、操作条件以及所需的接合特性。这两种方法对于靶材与背板的成功整合都是不可或缺的,可确保溅射工艺的寿命和效率。

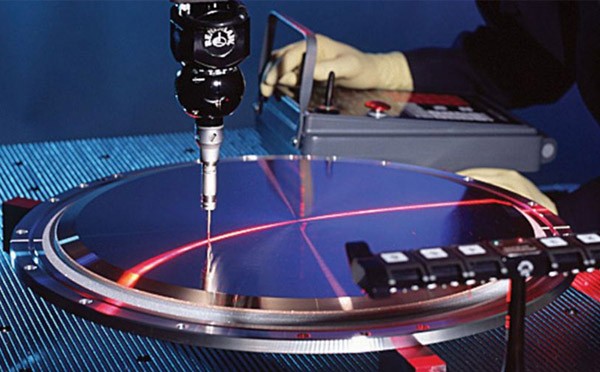

溅射靶材的均匀性和薄膜质量

宏观和微观考虑因素

溅射靶材的均匀性不仅仅是一个理想的属性,还是直接影响沉积薄膜质量的关键因素。这种均匀性受到宏观和微观特征的综合影响,每种特征在决定溅射速率和整个成膜过程中都起着重要作用。

宏观因素:

- 孔隙率: 目标材料中存在孔隙会导致溅射过程不一致。孔隙就像障碍物一样,会破坏原子从靶材到基底的均匀流动。这会导致薄膜厚度和成分不均匀,不利于最终产品的性能。

- 晶粒尺寸: 目标材料中的晶粒大小是影响均匀性的另一个宏观因素。较大的晶粒会导致溅射速率不均匀,因为整个靶材表面的材料去除过程变得不那么一致。

微观因素:

- 晶体取向: 在微观层面上,目标材料中晶粒的取向起着至关重要的作用。不同的晶体取向会表现出不同的溅射率,这种现象被称为优先溅射。这会导致薄膜成分和结构的局部变化,影响其整体质量和性能。

通过仔细控制宏观和微观因素,制造商可以确保溅射过程更加均匀,从而生产出具有一致性能的高质量薄膜。

孔隙率和空隙

孔隙和空洞是生产过程中不同阶段可能出现的关键缺陷,严重影响溅射速率的均匀性和沉积薄膜的整体质量。这些缺陷通常源于铸造、粉末冶金等传统制造方法的固有局限性,甚至在净化阶段,高温工艺也会带来微观结构的不一致性。

例如,在粉末冶金中,如果烧结过程没有得到完美控制,金属粉末固结成固体形式时可能会留下微观空隙。同样,在铸造过程中,气体夹带也会产生气孔,特别是在熔点较高的材料中,熔融金属的粘度会阻止气体逸出。这些空隙和气孔会成为裂缝产生的优先位置,导致溅射率不均匀和薄膜质量差。

此外,气孔和空隙的存在还会影响靶材的导热性和导电性,使溅射过程更加复杂。例如,孔隙率高的区域与密度高的区域相比,溅射速率可能不同,从而导致薄膜厚度和成分的变化。这种不均匀性在精确薄膜特性至关重要的应用中尤其成问题,例如在半导体制造中。

优先溅射和晶粒形态

不同的晶体取向会表现出不同的溅射率,这种现象被称为优先溅射.这种选择性侵蚀会极大地影响晶粒形态 和尺寸 材料的晶粒形态和尺寸,而这直接受到所采用的制造工艺的影响。

在以下方面物理气相沉积(PVD) 技术而言,溅射薄膜的均匀性在很大程度上取决于目标材料的一致性。目标材料的晶粒结构 在决定溅射效率和薄膜质量方面起着至关重要的作用。例如,具有特定取向的晶粒可能侵蚀得更快,从而导致溅射不均匀,并可能损害沉积薄膜的完整性。

制造工艺,如粉末冶金 和热等静压 (HIP)等制造工艺对目标材料晶粒结构的形成至关重要。这些工艺不仅会影响靶材的密度和孔隙率,还会决定最终的晶粒形态,进而影响溅射行为。因此,了解和控制这些制造参数对于优化 PVD 溅射靶材的性能至关重要。

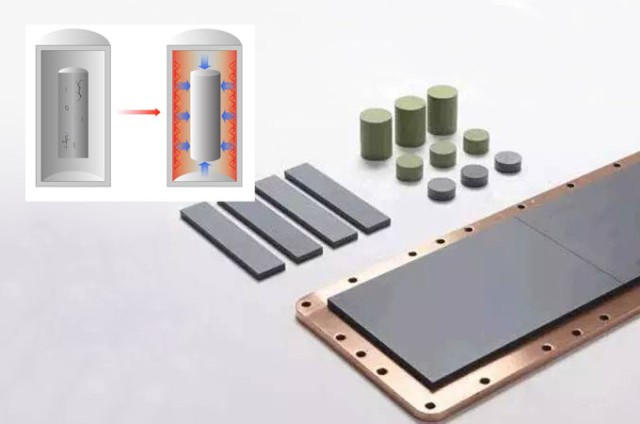

热等静压(HIP)和高压热处理(HPHT)

HIP 应用

热等静压 (HIP) 是制造高质量溅射靶材的关键工艺,尤其适用于通过铸造和粉末冶金生产的材料。HIP 的主要功能是消除这些材料中的气孔和空隙,从而提高其密度和均匀性。这一工艺包括在受控环境中对材料施加高压和高温,从而压缩材料并迫使其达到接近完美的密度。

HIP 在减少孔隙率方面的重要性怎么强调都不为过。各种制造工艺都会产生孔隙,严重影响溅射速率和所形成薄膜的整体质量。通过消除这些微观空隙,HIP 可确保溅射靶在溅射过程中表现均匀,从而使薄膜沉积更加一致。

此外,HIP 还有助于提高溅射靶材的结构完整性。经过 HIP 处理的材料具有优异的机械性能,包括更高的强度和韧性。这对于高性能应用尤为重要,因为高性能应用对溅射靶材的可靠性和使用寿命要求极高。

总之,HIP 是生产溅射靶材不可或缺的技术,可确保其满足对高密度、均匀性和结构完整性的严格要求。

高压高温的优势

高压高温(HPHT)处理在各种材料系统的生产中具有多种优势。其中一个主要优点是提高了温度均匀性,从而确保整个材料系统处于一致的热条件下。这种均匀性对于保持最终产品的完整性和性能至关重要。

高温高压技术还可以控制冷却速度,这对于防止材料产生热应力和开裂至关重要。通过精确管理冷却过程,制造商可以获得所需的机械性能,并最大限度地减少缺陷。这种控制水平对于钻石等高价值材料的生产尤为重要,因为即使是微小的瑕疵也会严重影响质量和市场价值。

此外,高温高压技术还有助于重复加工时间,确保每批材料都在相同的条件下生产。这种可重复性对于保持产品质量和性能的一致性至关重要。例如,在钻石行业,高温高压技术可以将吸引力较低的钻石转化为高品质的无色、粉色、蓝色或金丝雀黄色钻石,从而显著提高其市场价值。

HPHT 工艺包括将钻石置于高压和高温下,这不仅能改善钻石的颜色,还能提高钻石的净度。这使得 HPHT 钻石在珠宝行业非常受欢迎,因为净度和颜色是决定钻石质量的关键因素。尽管 HPHT 和化学气相沉积(CVD)钻石之间存在一些差异,但 HPHT 处理通常用于提高 CVD 钻石的光洁度,确保其达到高质量标准。

总之,高温高压处理具有一系列对制造高质量材料至关重要的优点。它能够提供更好的温度均匀性、可控的冷却速度和可重复的工艺时间,这使其成为各行各业的一项宝贵技术,尤其是在生产钻石等高价值材料方面。

套筒式热等静压和扩散粘接

套管式热等静压(HIP)和扩散粘接技术是生产复杂形状和确保靶材与底板之间牢固粘接所不可或缺的。这些方法在处理需要耐腐蚀性和耐磨性等优异性能的优质材料时尤其具有优势,这些材料通常应用于更经济的基材上,以优化成本效益。

HIP 可以在单个工艺周期内完成多个扩散键合,是满足复杂制造需求的多功能高效解决方案。该技术兼容多种材料,包括镍、钴、钨、钛、钼、铝、铜和铁基合金等金属,以及陶瓷、玻璃、金属间化合物和高性能塑料。

该工艺涉及对惰性气体纯度的严格控制,通常使用氩气,以满足或超过客户、军方和行业规范。可重复的自动化 HIP 循环是为满足客户的特定需求而量身定制的,可确保自始至终的部件可追溯性。此外,还可为新型材料或合金的 HIP 提供技术支持,并且该工艺可适应各种工具要求,确保与 HIP 循环和材料规格兼容。

通过利用插管式 HIP 和扩散粘接,制造商不仅可以实现牢固可靠的粘接,还能生产出通过其他方法难以实现的复杂几何形状。这种多功能性和精确性使这些技术成为制造高质量溅射靶材不可或缺的技术。