蜜粉和散粉的使用方法

使用 XRF 测量粉末的两种主要样品制备技术概述:压制法和松粉法

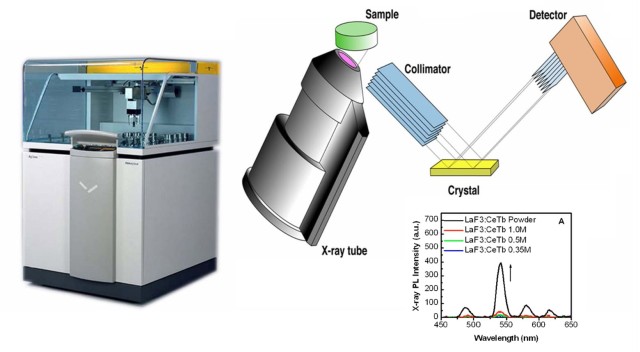

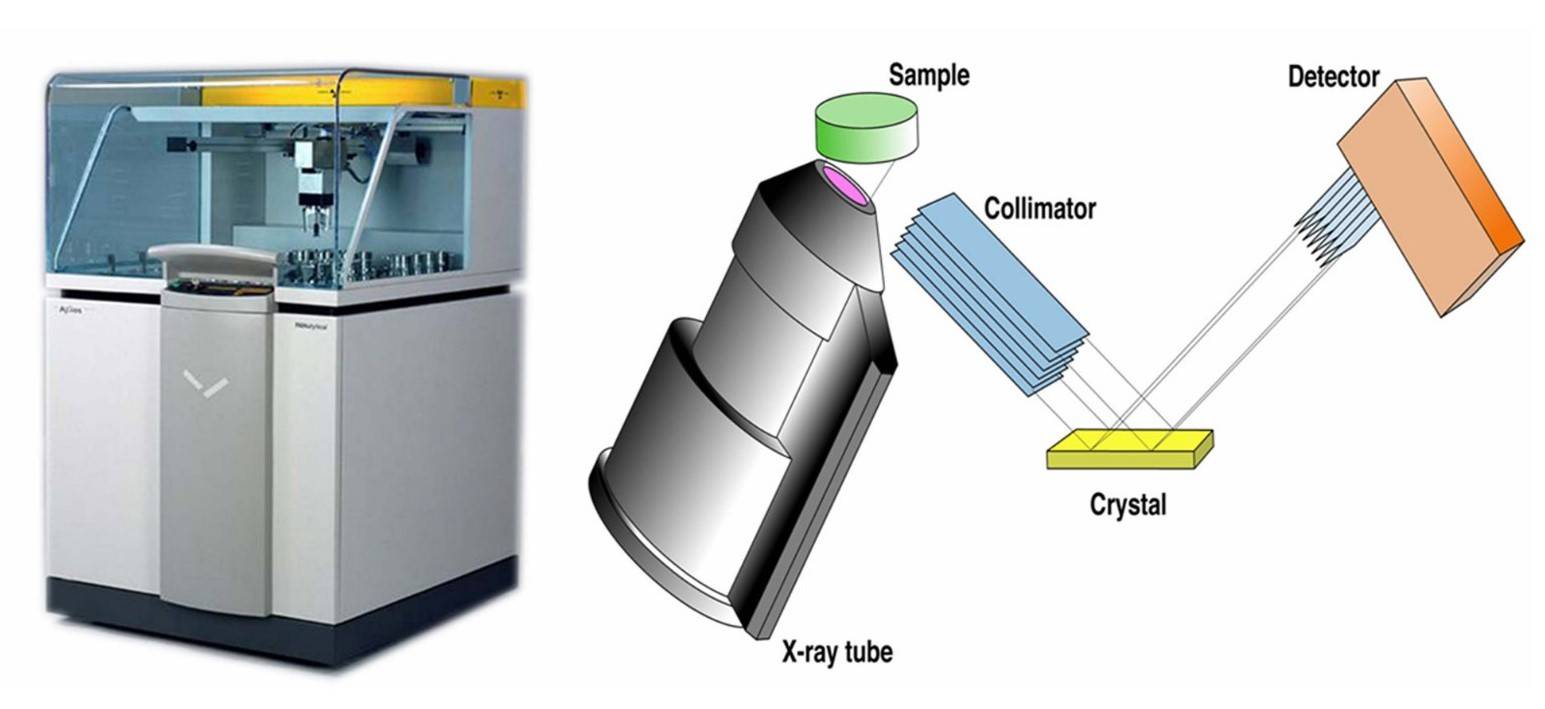

X 射线荧光 (XRF) 分析 是各行各业分析粉末的常用技术。在制备用于 XRF 分析的粉末样品时,主要有两种方法:压粉法和松粉法。

压制粉末法是将样品压缩成颗粒或圆盘,而松散粉末法则是将样品简单地放入杯子或容器中。每种方法都有其优缺点,选择哪种方法取决于分析的具体要求。

选择合适的附件和样品制备,防止在测量过程中破损

为了确保测量结果准确可靠,必须选择合适的附件并妥善制备样品,以防止在测量过程中出现破损。

对于压制粉末法,选择适当的模具材料和压力非常重要。对于压力释放后会膨胀的样品,最好选择铝环,而对于不会膨胀的样品,则选择不会膨胀的环。此外,还建议在达到目标压力前多次释放压力,以避免因残留空气膨胀而导致样品破损。

选择正确的方法对减少目标元素分析误差的重要性

选择正确的样品制备方法对于尽量减少目标元素的分析误差至关重要。压制粉末法比松散粉末法能提供更好的分析结果,因为研磨和压制能使样品更加均匀,没有空隙,样品稀释程度小。这使得大多数元素的分析强度高于松散粉末。

压制颗粒的制备也相对简单和便宜,只需要一个粉碎机和样品压制机。它们非常适合分析 ppm 范围内的元素。不过,需要注意的是,如果研磨不够精细,压制颗粒仍然容易受到粒度效应的影响,而且矿物学效应也会影响主要元素的分析。

总之,在 XRF 分析中,选择压制粉末法还是松散粉末法进行样品制备取决于分析的具体要求。压制粉末法能提供更好的分析结果,适用于校准范围较窄的样品。另一方面,松散粉末法更实用,更便于筛选或快速控制原材料。通过选择合适的附件和样品制备技术,可以防止测量过程中的破损,并将目标元素的分析误差降至最低。

压制颗粒制备

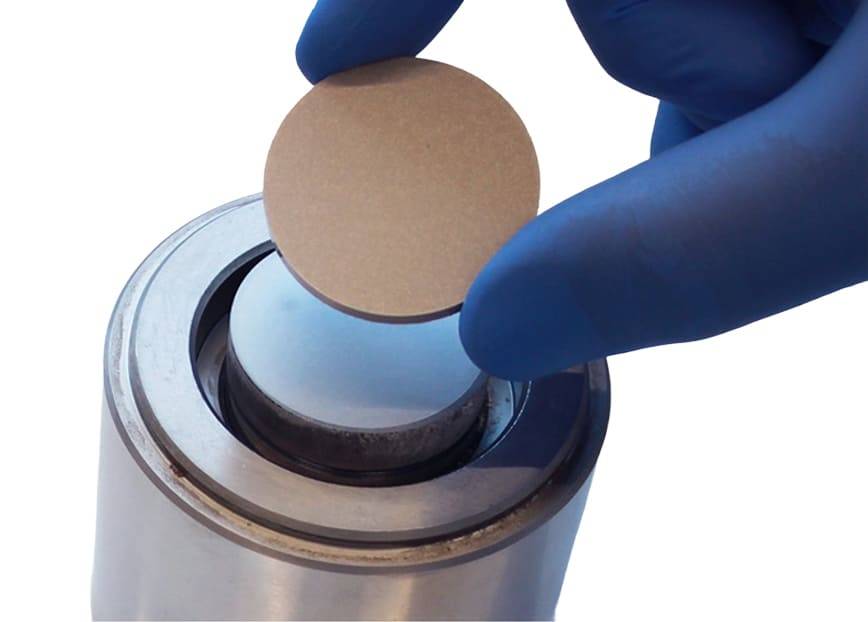

压制颗粒的制备方法是使用一套模具和一台压制机将松散的粉末压制在一个环或杯中。模具有两种类型,即扁平圆盘型和圆筒型。使用哪种类型取决于粉末样品的特性。造粒的难易程度取决于粉末样品的特性和粒度,通过充分的粉碎可以改善造粒效果。如果造粒困难,将粉末样品与成型剂(粘合剂)混合是另一种解决方案。用于成型压制颗粒的环和杯有各种尺寸,内径从 10 毫米到 43 毫米不等,材质为铝或聚氯乙烯。杯的材料为铝或铁,内径为 32-45 毫米。模具类型的选择取决于样品的特性。

什么是颗粒模具?

颗粒模具是一种简单的工具,用于使用颗粒压力机将粉末制成薄圆柱形颗粒。从最简单的角度看,粒模由一个一端带帽的空心圆柱形体组成,它形成一个盲管,粉末样品被倒入其中。

颗粒模具如何工作?

盖子通常是模具的底座。然后将柱塞插入管中,完成装配。然后将模具转移到压力机上,对柱塞施加数吨的负荷,将粉末压在管底和管壁上。

如果施加的载荷足够大,粉末颗粒就会结合成固体,通过将底座与管身分离,并对柱塞施加少量载荷,将颗粒从模身中推出,就可以将其取出。

实验室弹丸模具

在实验室中,压粒模具通常用于制备分析用试样。

压制颗粒的样品制备

用于 XRF 分析的压制颗粒的制作过程包括:将样品研磨成细小颗粒,在研磨或混合容器中与粘合剂/研磨助剂混合,将混合物倒入压制模具中,然后以 15 至 35T 的压力压制样品。最后得到的颗粒或片剂就可以进行分析了。虽然这是制备用于 XRF 分析的样品的一种常见且相对简单的方法,但在设计样品制备方案时应考虑几个重要方面。其中包括样品的粒度、粘合剂的选择、稀释比、对样品施加的压力大小以及最终颗粒的厚度。另外一个考虑因素是样品污染。

液杯中的松散粉末和颗粒

为了筛选或快速控制原材料,您可以在液杯中对颗粒和粉末进行 "原样 "分析。当准确性和可重复性不是关键因素时,这种实用而快速的解决方案有其优势。不过,轻元素的强度会有所下降。

压制

压制粉末通常可以非常成功地用于生产控制,尤其是在校准范围较窄的情况下。

颗粒可以自由压入铝杯或钢圈中。为了达到必要的机械稳定性和坚固性,通常需要使用粘合剂。

热压

由 PE 或 PP 等可热塑聚合物制成的颗粒、纤维或粉末最好通过热压制成固体均质圆盘。选择正确的温度和压力对分析方法的重现性至关重要。

在对样品进行造粒时,模具表面的污染是一个令人担忧的问题。

为防止污染,建议在每次造粒前清洁模具表面,并从较低浓度开始。可在粉末和模具之间放置一层薄膜,以尽量减少污染并防止粉末粘连。

如果样品量太少,无法造粒,可采用双颗粒或嵌入法。这些方法包括在先前压制的粉末上覆盖少量样品并再次造粒,或将样品置于先前形成的颗粒中心,然后重新施压形成嵌入颗粒。

草样可压制在带有粘合剂表面的聚丙烯圆盘上,这种圆盘可与圆筒型模具结合使用,用于压制少量干燥草样或草粉。

总结

在制备压制颗粒的过程中,最常见的误差因素包括样品的粒度、粘合剂的选择、稀释比例、施加在样品上的压力大小、最终颗粒的厚度以及样品与样品之间的交叉污染。限制这种误差的最佳方法需要良好的方法开发,并注意细节和一致性。

压制颗粒

与将松散粉末倒入样品杯中相比,将粉末压制成颗粒是一种更为严格的样品制备方法。该过程包括将样品研磨成细粉(粒度最好小于 75 微米),与粘合剂/研磨助剂混合,然后将混合物在 20 至 30T 的模具中压制成均匀的样品颗粒。粘合剂/研磨助剂通常是纤维素蜡混合物,与样品的比例为 20%-30% 。

难制粉末的造粒

使用粘合剂将难以制成颗粒的粉末造粒

压制颗粒的制备方法是使用一套模具和一台压制机将松散的粉末压制在一个环或杯中。所用模具的类型取决于粉末样品的特性。如果造粒困难,一种解决方案是将粉末样品与一种成型剂(也称为粘合剂)混合。这种粘合剂有助于在混合和压制阶段将粉末固定在一起,从而更容易形成颗粒。

真空模式下细小粉末颗粒的潜在污染问题

在真空模式下对粉末进行造粒时,存在细粉末颗粒污染的风险。如果没有粘合剂,这些颗粒可能会从颗粒表面脱落或散落,从而可能污染光谱仪的样品室。为避免这一问题,必须使用能有效将粉末粘合在一起的粘合剂,最大限度地降低污染风险。

球形颗粒造粒面临的挑战

具有球形颗粒的粉末(如二氧化硅或烧灰)很难造粒。这些颗粒的形状使得它们很难结合在一起形成颗粒。在这种情况下,使用粘合剂来改进造粒工艺就变得更加重要。

样品与粘合剂的典型混合比例

样品与粘合剂的典型混合比例为 10(样品):1(粘合剂)或 10:2。这意味着每 10 份样品需使用 1 或 2 份粘合剂。为获得准确的结果,保持混合比例的一致性并避免过度稀释样品非常重要。

选择不包含待分析元素的粘合剂的重要性

在选择粘合剂时,关键是要选择不包含待分析元素的粘合剂。这是因为在光谱分析中要分析颗粒的内容,而任何粘合剂污染都会干扰分析。因此,建议使用不含相关元素的粘合剂。

常用粘合剂的类型

一些常用的造粒粘合剂包括称为 Spectro Blend 的蜡类型、聚苯乙烯基粉末以及硼酸和纤维素粉末。事实证明,这些粘合剂可在造粒过程中有效地将粉末固定在一起。

准确称量和完全混合对减少分析误差的重要性

样品和粘合剂的准确称量和完全混合对减少分析误差至关重要。称量不准确或混合不完全会导致颗粒形成不一致和结果偏差。因此,在称量和混合过程中注意细节和一致性对于获得可靠的分析结果至关重要。

压制机

提供手动和自动压机

压机是木工、实验室分析和制造业等各行各业必不可少的工具。这些机器有手动和自动两种型号,企业可以选择适合其特定生产技术和方法的机器。

手动冲压机(如手动液压颗粒冲压机)操作简单方便,可用于制备 X 射线荧光分析或红外光谱分析等光谱分析所用的颗粒。这些机器配有不同直径的压制工具、可变压力和设计清晰的压力显示屏。它们结构紧凑、坚固、易于清洁,非常适合实验室使用。

另一方面,自动压片机(如 KINTEK 提供的机器)具有先进的功能和精确的压片力,可实现高效的样品制备。这些机器只需一个按钮即可操作,通常具有自动加压和释放模具的功能。它们用途广泛,可用于各种应用,包括热压印、层压和熔化聚合物制成薄膜。

冲压机的最大负载选项

手动和自动压机都有最大负载选项,以确保高效和有效的造粒。最大负载指的是在压制过程中施加到样品上的力。

例如,手动液压造粒机可提供高达 250 kN 的可变压力。这样就能制备出表面光滑、均匀的高质量颗粒。该机器的压制工具直径从 15 毫米到 40 毫米不等,可灵活调节颗粒大小。

同样,自动压机(如 KINTEK 提供的压机)也有不同的型号和不同的最大负载选项。这些机器可以产生精确一致的力,确保样品完全压实,为分析做好准备。

在压制机中使用平模和圆柱模

压制颗粒的制备方法是使用一套模具和一台压制机将松散的粉末压制在一个环或杯中。常用的模具有两种:平盘式和圆筒式。模具类型的选择取决于粉末样品的特性。

平盘模适用于粒度细小、成分均匀的样品。它们能提供光滑均匀的颗粒表面,非常适合红外光谱等光谱分析。

另一方面,圆柱模通常用于粒度较大的样品或需要较高压实压力的样品。它们可以在压制过程中提供更大的压力和作用力,使颗粒更致密、更紧凑。

模具类型的选择取决于样品的具体特征和所需的分析结果。

造粒压力对 X 射线强度的影响

造粒过程中施加的压力会对样品的 X 射线强度产生影响。重要的是,每次制粒都要保持样品量和压力恒定,以尽量减少分析中的误差和不一致性。

当使用液压机将混合样品和 KBr 粉末压入模具内时,施加的均匀力会产生对红外光基本透明的固体颗粒。然而,颗粒中还含有傅立叶变换红外光谱仪检测范围内的稀释样品。

为了获得一致、可靠的 X 射线强度结果,建议在 X 射线强度达到饱和的压力下对样品进行造粒。这样可以确保样品被适当压实,为准确分析做好准备。

每次制粒需要一致的样品量和压力

样品制备的一致性是准确分析的关键。每次制粒都必须保持一致的样品量和压力,以减少误差并确保重现性。

用于制粒的样品量应保持一致,以避免分析结果出现差异。同样,压制过程中施加的压力也应加以控制并保持恒定,以实现均匀可靠的制粒。

通过保持样品量和压力的一致性,企业可以确保分析结果的准确性和可重复性。

造粒后的压力释放问题

造粒过程结束后,正确释放压力以避免潜在问题非常重要。压力释放后,压缩环和样品会随着时间慢慢膨胀,导致样品表面和压缩环之间出现高度差。

这种高度差会导致 X 射线强度发生变化,甚至导致颗粒破裂。为防止出现这些问题,建议小心缓慢地释放压力,让颗粒在不造成任何损坏的情况下进行调整。

企业应注意压力释放过程,以确保分析结果的完整性和可靠性。

总之,压片机是各行各业的重要工具,具有可靠的性能和高效的样品制备能力。无论是手动还是自动,这些机器都能提供造粒所需的力和压力。使用不同类型的模具可以灵活地进行样品制备。保持一致的样品量和压力对于准确分析非常重要,而适当的压力释放对于避免潜在问题也至关重要。通过投资高质量的压制机,企业可以优化生产流程,获得可靠的分析结果。

压粉法的注意事项

选择适当的模具材料和压力

在 X 射线荧光分析中使用压制粉末法制备样品时,考虑适当的模具材料和压力非常重要。对于压力释放后会膨胀的样品,应首选铝环;而对于不会膨胀的样品,则应选择不会膨胀的环。应根据样品的具体特征选择模具材料。

避免样品破损的压力释放建议

为避免在压粉方法中出现样品破损,建议在达到目标压力之前多次释放压力。这有助于防止样品因残留空气膨胀而破裂。通过逐渐增加压力并多次释放压力,可以有效地压缩样品而不会造成任何损坏。

对造粒过程中模具表面污染的担忧

使用压粉法造粒样品时,模具表面的污染是一个常见问题。为尽量减少污染,建议在每次造粒前清洁模具表面,并从较低浓度开始。这有助于确保制得的颗粒不含任何不必要的污染物。

污染预防措施

除了清洁模具表面外,还可以采取其他预防措施来尽量减少造粒过程中的污染。一种有效的措施是在粉末和模具之间使用一层薄膜。这种薄膜可起到隔离作用,防止粉末与模具表面直接接触。这有助于最大限度地降低污染风险,并防止粉末粘在模具上。

在粉末和模具之间使用薄膜防止粘连

为防止粉末在造粒过程中粘在模具上,建议在粉末和模具之间使用一层薄膜。这种薄膜可作为润滑剂,减少粉末与模具表面之间的摩擦。通过使用薄膜,粉末可以很容易地被压制成颗粒,而不会出现任何粘连问题。

总之,在 X 射线荧光分析中使用压制粉末法制备样品需要仔细考虑各种因素。选择合适的模具材料和压力、逐渐释放压力以避免样品破裂、防止模具表面污染以及使用薄膜防止粘连都是重要的考虑因素。遵循这些指导原则,就能获得准确可靠的样品颗粒用于分析。

少量样品制备方法

使用双颗粒或嵌入法制备少量样品

如果样品量太少,无法使用传统的制粒方法(如将粉末压制成颗粒),则可以使用双颗粒法或嵌入法。这些方法可以在先前压制的粉末上覆盖少量样品并再次造粒,或者将样品置于先前形成的颗粒中心,然后重新施压形成嵌入颗粒,从而制备少量样品。这在处理有限的样品量或试图保存珍贵或稀有样品时特别有用。

双丸法和包埋法的流程

双颗粒法是先将粉末样品压制成颗粒,然后在其上覆盖少量额外的样品材料。然后再次压制颗粒,使其与合并的样品材料形成新的颗粒。这种方法可以分析少量样品,无需额外的样品制备步骤。

在嵌入法中,取一个先前形成的颗粒,在中间放入少量样品材料。然后对颗粒施加压力,形成嵌入的样品颗粒。当样品材料太小,无法单独压成颗粒时,这种方法特别有用。

双颗粒法和嵌入法都提供了一种无需大量样品制备即可分析少量样品的方法。这些方法尤其适用于样品有限或难以获得的情况。

使用带粘合剂表面的聚丙烯圆片分析少量草干样品或粉末

对于少量草干样品或粉末,可使用表面带有粘合剂的聚丙烯圆盘。在造粒过程中,这些圆盘可以方便地固定样品材料。将样品压在圆盘的粘合剂表面上,可确保样品在造粒过程中保持原位。

对于在传统样品制备方法中难以处理或操作的少量样品材料,带有粘合剂表面的聚丙烯圆盘尤其有用。通过使用这些圆盘,样品材料可以被牢牢固定在原位,从而更容易处理和制备。

总之,在处理少量样品时,有几种方法可用于样品制备。双颗粒法和嵌入法可用于分析少量样品材料,而无需大量的样品制备步骤。此外,使用表面带有粘合剂的聚丙烯圆盘也有利于分析小量的干草样品或粉末。这些方法为各种分析应用中的少量样品制备提供了灵活性和便利性。

如果您对此产品感兴趣,请浏览我们公司的网站:https://kindle-tech.com/product-categories/heated-lab-press我们深知每位客户的需求都是独一无二的。因此,我们提供灵活的定制服务,以满足您的特殊要求。无论是设备的规格、功能还是设计,我们都能根据您的需求进行个性化定制。我们的专业团队将与您密切合作,确保定制解决方案能够完美满足您的实验需求。

相关产品

- XRF & KBR 压片机自动实验室液压机

- XRF硼酸实验室粉末颗粒压片模具

- XRF & KBR 钢环实验室粉末压片模具,用于 FTIR

- FTIR的XRF & KBR塑料环实验室粉末颗粒压片模具

- X射线衍射仪粉末载台