冷等静压原理 (CIP)

了解基于布莱斯-帕斯卡压力概念的 CIP 原理

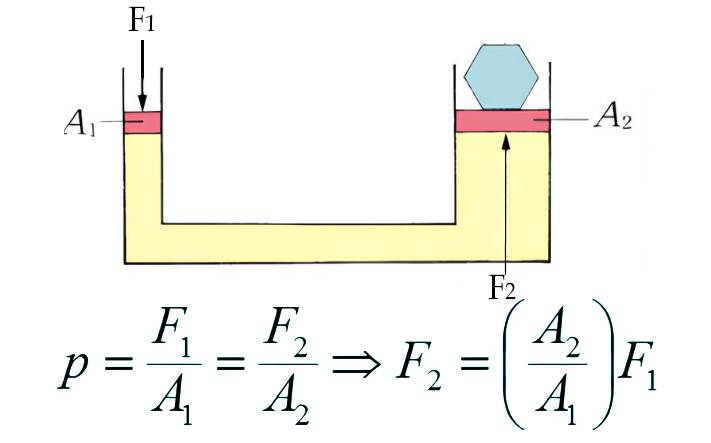

冷等静压(CIP) 是一种基于布莱斯-帕斯卡提出的原理(即帕斯卡定律)的材料加工方法。根据这一原理,施加在封闭流体中的压力会在整个流体中向各个方向传递,其大小不会发生任何变化。

在 CIP 中,粉末是通过将其封闭在变形阻力较小的弹性体模具中来压实的。然后,模具受到均匀的液体压力,从而压缩粉末。这样就形成了高度密实的固体。

CIP 可用于加工各种材料,包括塑料、石墨、粉末冶金、陶瓷和溅射靶材。它是将粉末成型和压制成不同尺寸和形状的部件的通用方法。

将粉末材料密封在成型模具中并施加液体压力的过程

在 CIP 工艺中,粉末材料被密封在橡胶袋等低变形阻力的成型模具中。然后向模具均匀施加液体压力,压缩粉末。这种液体压力会传递到整个模具,从而使成型体的整个表面受到均匀的压缩。

CIP 在室温下进行,使用聚氨酯、橡胶或聚氯乙烯等弹性体材料制成的模具。CIP 中使用的流体通常是油或水,操作过程中施加的压力通常在 60,000 磅/平方英寸(400 兆帕)到 150,000 磅/平方英寸(1000 兆帕)之间。

CIP 的优点是有助于减少变形、提高精度,并将夹气和空隙的风险降至最低。它广泛应用于各行各业,包括医疗、航空航天和汽车行业,用于生产零部件。

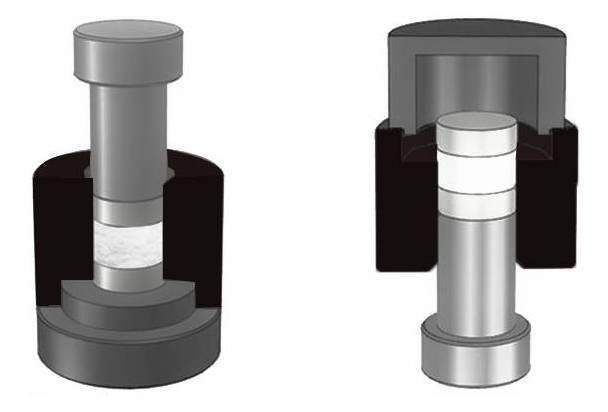

金属模具压制是一种与 CIP 相似的方法。在该工艺中,粉末材料被填充到由金属模具和下部冲头限定的空间中。然后,通过缩小上下冲头之间的距离对其进行压缩。

总之,CIP 是将粉末材料成型和压制成固体部件的有效方法,可提供高精度并降低缺陷风险。

CIP 与金属模具冲压的比较

金属模具压制简介

金属模具压制是一种类似于冷等静压(CIP)的材料加工方法。在这种压制方法中,粉末材料被填充到由金属模具和下冲头围成的空间中。然后通过缩小上下冲头之间的距离对其进行压缩。

工业金属模具冲压设备的自动化流程

工业环境中使用的金属模具冲压设备由一系列自动化流程组成。这些工序包括粉末填充、压制和脱模。单动式压制是一种常用方法,通过固定下部冲头将粉末压制成型。

CIP 和金属模具压制的加压过程差异

CIP 和金属模具压制的主要区别在于它们所采用的加压工艺。CIP 使用液体压力对材料施加等静压,而金属模具压制仅施加单轴压力。这种差异导致生产出的产品具有不同的密度分布。

通过 CIP 和金属模具压制成型的产品密度分布比较

由于没有与金属模具的摩擦,CIP 所生产的产品密度均匀,质地均一。另一方面,金属模具压制会导致密度分布的变化。与上半部分相比,金属模具压制成型的下半部分往往密度较低。这是由于粉末与金属模具或冲头之间以及粉末颗粒之间的摩擦造成的。

总之,CIP 和金属模具压制都是各行各业使用的材料加工方法。虽然它们在使用粉末材料和压缩等方面有相似之处,但在加压过程和由此产生的成型产品密度分布方面却有所不同。CIP 可提供均匀一致的密度,而金属模具压制则可能导致密度变化。

CIP 加工类型

根据填充粉末的成型模具和传递压力的压力介质之间的关系,CIP 成型方法可分为两种类型:湿袋工艺和干袋工艺。

湿袋工艺

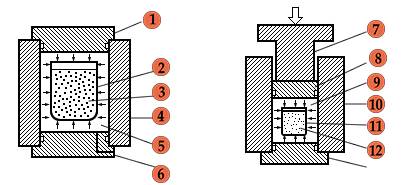

如下图所示,在湿袋工艺中,粉末被填充到成型模具中,并在高压容器外密封,然后直接浸入压力介质中。然后,在模具外表面施加等静压,将粉末压缩成形。这种方法适用于各种形状复杂或大型产品的小批量生产和试生产研究。

局限性:

- 周期:湿袋 5-30 分钟

- 低温(室温)

- 生坯密度均匀

- 比单轴压制慢

- 无蜡,形状复杂

- 部件可能需要后加工

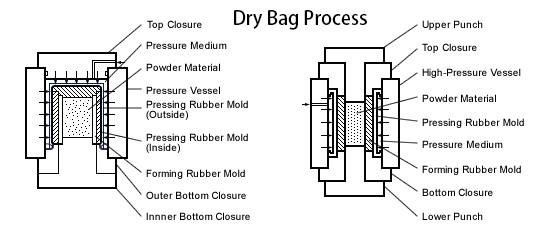

干袋工艺

在干袋工艺中,粉末被自动填充到成型模具中,并密封在高压容器内,每次只生产一个零件。然后,将压力介质引入压力容器,在模具外表面施加等静压,将粉末压缩成形。这种方法适合以经济高效的方式生产不同形状的零件。

局限性:

- 周期时间:3-5 分钟

- 温度高(100°C)

- 无需后烧结

- 热(2200°C)

- 改善机械和物理特性

- 周期可能较慢:10-15 小时

- 接近净形

- 全密度

湿袋 CIP

多年来,CIP 方法发展出两种类型:湿袋和干袋。所谓的湿袋法用于生产混合形状的产品。据估计,目前全世界使用的湿袋压制机超过 3000 台,直径从 50 毫米到 2000 毫米不等。

CIP 工艺的应用

作为一种近净成形加工技术,CIP 通常用于以下应用领域:

- 材料相对昂贵,因此通过使用近净成形工艺最大限度地减少废料(例如以加工碎片的形式)可带来显著的经济和环境优势。

- 材料难以加工,通过粉末加工成型零件更为可行。

- 几何形状复杂的零件需要昂贵的工具(如 HIP 中的牺牲罐)。CIP 采用相对便宜的可重复使用(或可能是一次性的)柔性工具,可生产复杂形状的零件。

- 需要均匀一致的微观结构以达到特定机械性能的应用。与其他工艺(如单轴压制或铸造)相比,等静压加工粉末具有相对优势。

- 需要多种材料或分级结构的应用。在某些应用中,传统的连接技术并不适用,因此 CIP 提供了一种固态连接工艺。

虽然 CIP 工艺在多年前就已开发出来,但在金属方面的商业应用却相对有限。传统应用主要集中在预型件和相对简单的形状上,如管状或高纵横比的实心零件,如管道、液压配件和薄壁容器内衬。最近,人们开始考虑将 CIP 用于高价值行业中相对先进的应用。例如,汽车应用包括连杆的锻造预型件和汽车凸轮相位调节系统的铝制部件。航空航天应用包括再生冷却推力室。发电应用包括裂变反应堆部件、核反应堆结构部件以及用于未来核系统燃料包壳或结构材料的氧化物弥散强化铁素体合金。国防应用包括导弹弹头外壳。CIP+HIP 被用于制造 "毒刺 "导弹弹头外壳(产量最高)。

市场细分

根据产品类型,冷等静压(CIP)设备市场可细分为

- 湿袋压制

在湿袋工艺中,粉末材料被装在柔性模袋中,浸没在压力容器中的高压液体中。然后,在模具外表面施加等静压,将粉末压缩成形。这种工艺非常适合多形状、小批量到大批量的生产以及大型产品的压制。

CIP 和 HIP 工艺均采用多材料结构:CIP 工艺采用陶瓷粉末聚合物外壳,HIP 工艺采用高端粉末冶金合金焊接低碳钢板材料外壳。因此,这两种方法都提供了通过多材料增材制造对结构进行单步预处理的机会。这种方法尤其适用于生产小批量产品或原型,甚至可以通过减少加工步骤和时间来提高零件的复杂性,从而降低制造成本。

湿袋工艺的详细信息

湿袋工艺说明

湿袋技术是一种将粉末填充到模具中并将其密封的成型方法。然后将模具浸没在压力容器内的压力流体中。在模具外表面施加等静压,将粉末压缩成固体块。这种工艺适用于多形状、小批量到大批量的生产。

湿袋工艺不像干袋工艺那样普遍,但仍被广泛使用。目前,全世界有 3000 多台湿袋压榨机在使用,直径从 50 毫米到 2000 毫米不等。大容量泵和改进的装载机制有助于加快工艺流程,通常需要 5 到 30 分钟才能完成。

湿袋工艺适用于各种类型的生产

湿袋工艺适用于各种类型的生产,特别是形状复杂或大规模的产品和试生产研究。它可以生产其他方法难以实现的形状复杂的产品。这种工艺也适用于小批量生产,也可用于大规模生产。

湿袋工艺的结构类型:外部加压型和活塞直接加压型

湿袋工艺有两种结构类型:外部加压型和活塞直接加压型。

外部加压型包括从外部向压力容器内加压。压力介质从外部施加到模具上,压缩内部的粉末。

而活塞直接加压式则是直接对密封在高压容器内的压力介质进行加压,用安装的活塞代替顶盖。这种湿袋工艺无需外部加压,因此效率更高。

总之,湿袋工艺提供了一种独特的粉末成型方法,适用于各种类型的生产。它可以生产形状复杂的产品,既可用于小批量生产,也可用于大批量生产。湿袋工艺的两种结构类型为成型过程提供了灵活性和效率。

干袋工艺详情

干袋工艺说明

干袋工艺是一种通过高压容器中的加压橡胶模具传递压力,将填充在成型橡胶模具中的粉末成型的方法。这种方法自动操作,节省人力,适用于大规模生产简单且品种有限的产品。

干袋工艺对批量生产的适用性

干袋压制工艺与湿袋压制工艺的不同之处在于,在压力容器中制作了一层柔性薄膜,并在所有压制循环中使用。这层膜将压力流体与模具隔开,成为 "干袋"。由于柔性模具不会被湿粉末污染,因此这种工艺要清洁得多。此外,需要清洗的容器也更少。这种方法周期短,非常适合粉末产品的自动化批量生产。

干袋工艺系统分类:圆周 + 轴向加压系统和圆周加压系统

干袋工艺分为两种系统:圆周+轴向加压系统和圆周加压系统。圆周+轴向加压系统是将压力介质从外部压入压力容器,而圆周加压系统则是直接对密封在高压容器内部的压力介质进行加压,用活塞代替顶部封盖。

干袋技术是大规模生产材料的理想选择。这一过程通常只需 1 分钟,比湿袋技术快得多。

如果您对我们的产品感兴趣,请访问我们公司的网站:https://kindle-tech.com/product-categories/isostatic-press我们的研发团队由经验丰富的工程师和技术人员组成。我们的研发团队由经验丰富的工程师和科学家组成,他们密切关注行业发展趋势,并不断挑战极限。我们的实验室设备采用最新技术,确保您在实验过程中获得准确、可重复的结果。从高精度仪器到智能控制系统,我们的产品将为您的实验工作提供无限可能。