从根本上说,液压系统中的压力由溢流阀控制。 该组件充当安全门,通过将多余的泵流量导回油箱来设定系统可达到的最大压力。虽然泵产生流体流量,但正是这种流量的阻力——来自执行器做功或管路中的限制——才真正产生了压力。

需要掌握的基本概念是,你不是直接控制压力;你控制的是流量阻力。泵的作用是产生流量,而压力控制阀是用于管理因抵抗该流量而产生的压力的工具。

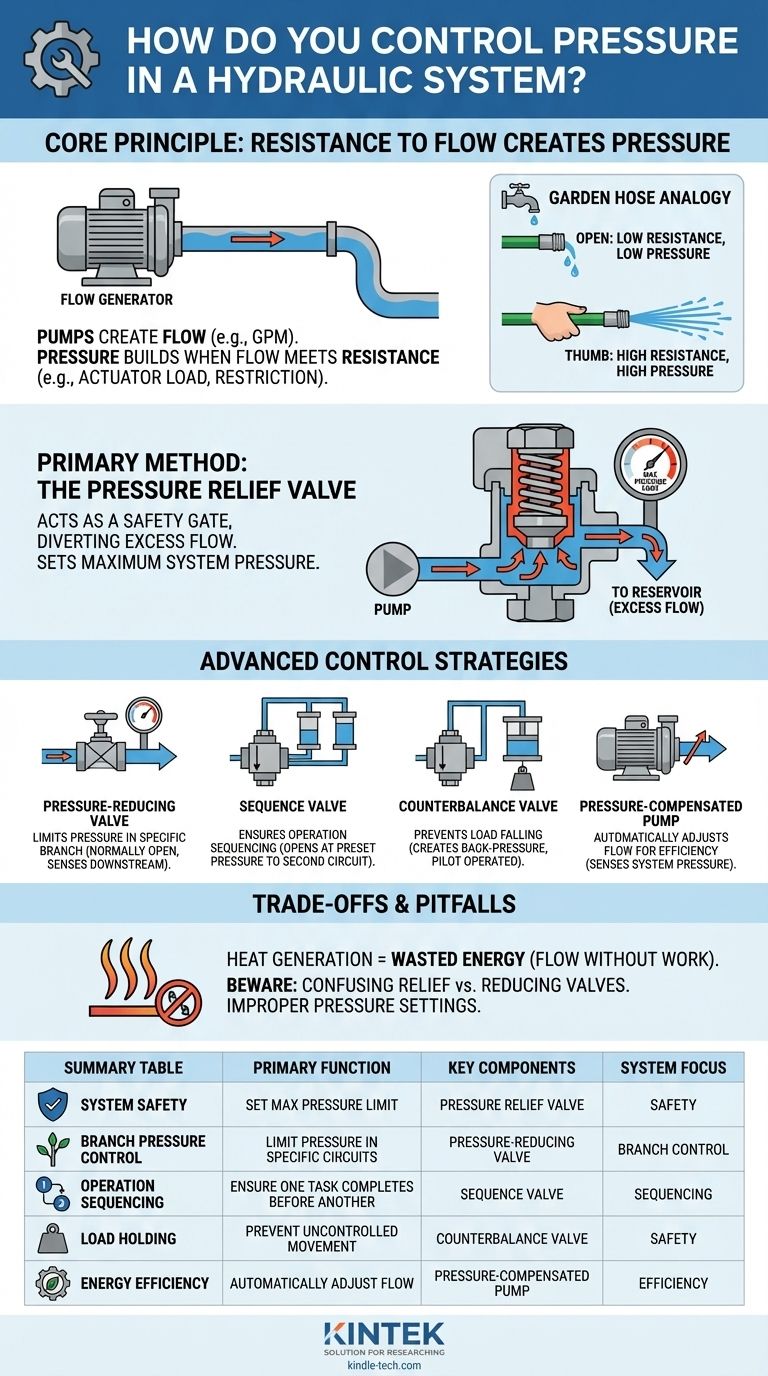

核心原理:流量阻力产生压力

要有效控制压力,你必须首先摒弃泵“产生”压力的常见误解。它们不产生压力。它们产生流体运动。

泵的作用:流量发生器

液压泵是一种流量产生装置。无论是齿轮泵、叶片泵还是柱塞泵,其主要功能都是以一定的速率(例如,每分钟加仑数)将流体从油箱输送到系统中。

阻力:压力的来源

只有当这种流量遇到阻力时,压力才会升高。这种阻力可能来自液压缸上的重载、液压马达转动所需的扭矩,甚至是部分关闭的阀门。

花园水管类比

想象一下打开水龙头的水管。当末端打开时,水以非常低的压力自由流动。当你用拇指堵住末端(增加阻力)时,水管内的压力会升高,水会高速喷出。泵(水龙头)没有改变;只是其流量的阻力改变了。

主要方法:溢流阀

最常见和最关键的压力控制组件是溢流阀。它既是主要的控制装置,也是重要的安全装置。

工作原理

一个简单的直动式溢流阀包含一个由可调弹簧保持关闭的阀芯或球。只要系统压力低于弹簧的设定值,阀门就保持关闭。

当压力超过弹簧设定值时,它会迫使阀芯离开阀座。这为泵的流量提供了一条直接返回油箱的路径,从而防止系统压力进一步升高。

设定最大系统压力

溢流阀的主要作用是充当系统的“调速器”。它被设定在略高于所需最大工作压力的压力值,以保护软管、泵和执行器等组件免受危险的过压。

高级压力控制策略

除了主溢流阀之外,其他专用阀门用于控制回路特定部分的压力或特定功能。

减压阀

减压阀用于限制回路特定分支中的压力。与通常关闭的溢流阀不同,减压阀通常是开启的,并感测下游压力。当下游压力达到其设定值时,阀门开始关闭,限制流量以保持设定的减压。

顺序阀

顺序阀确保一个操作在另一个操作开始之前完成。它保持关闭状态,直到其主回路中的压力达到预设水平(例如,夹紧油缸完全伸出)。一旦达到该压力,阀门就会打开并将流量导向次级回路(例如,钻孔马达)。

平衡阀

平衡阀用于防止垂直油缸或其他超速负载因重力而下落。它在油缸的回油管路中产生背压,将负载保持在适当位置。只有当来自对侧管路的先导压力施加时,阀门才会打开以允许油缸下降。

压力补偿泵

一种高效的控制方法涉及变量排量、压力补偿泵。这种类型的泵可以自动调节其自身的流量输出。它感测系统压力,当压力接近“补偿器”设定值时,泵会将其流量减少到刚好足以维持该压力的水平,与固定泵通过溢流阀排放流量相比,大大减少了能量浪费和热量产生。

了解权衡和陷阱

有效控制压力需要承认所涉及的妥协,特别是在效率和复杂性方面。

热量产生是能量浪费

当液压流体从高压区域流向低压区域而未做功时(例如通过溢流阀),压力能直接转化为热能。这代表了浪费的电力或发动机功率,通常需要专用的冷却系统来管理。

混淆溢流阀与减压阀

一个常见的错误是互换使用这些阀门。请记住:溢流阀通过将流量导向油箱来限制其上游的压力。减压阀通过限制流向子回路的流量来限制其下游的压力。

不正确的压力设置

将主溢流阀设置得过高可能导致灾难性的组件故障。设置得过低将阻止机器完成其所需的工作。根据系统设计规范进行精确和仔细的调整至关重要。

根据目标匹配控制方式

正确的压力控制策略完全取决于你希望在液压系统中实现什么。

- 如果你的主要关注点是系统安全:你的主溢流阀是最重要的组件;确保其尺寸合适并设置在略高于最大工作压力的位置。

- 如果你的主要关注点是能源效率:压力补偿泵是理想的解决方案,其次是使用卸荷阀的回路。

- 如果你需要在回路的特定部分控制压力:减压阀是该分支的正确工具。

- 如果你需要根据压力进行顺序操作:顺序阀为夹紧-工作循环提供了简单可靠的自动化。

- 如果你需要安全地保持悬挂负载:平衡阀是防止不受控制运动的不可或缺的组件。

通过理解你是在管理阻力,而不是产生压力,你将真正掌控液压系统的动力和精度。

总结表:

| 控制方法 | 主要功能 | 关键组件 |

|---|---|---|

| 系统安全 | 设定最大压力限制 | 溢流阀 |

| 支路压力控制 | 限制特定回路中的压力 | 减压阀 |

| 操作顺序 | 确保一个任务在另一个任务之前完成 | 顺序阀 |

| 负载保持 | 防止悬挂负载不受控制的移动 | 平衡阀 |

| 能源效率 | 自动调节流量以保持压力 | 压力补偿泵 |

使用 KINTEK 优化您的液压系统性能

在液压压力控制、热量产生或系统效率低下方面遇到困难?KINTEK 专注于提供高质量的实验室设备和液压组件,实现精确的压力管理和能源效率。我们的专家可以帮助您选择合适的阀门、泵和系统,以提高您实验室的操作安全性并减少能源浪费。

立即联系我们,讨论您的具体液压需求,并了解我们的解决方案如何提高您系统的可靠性和性能!

图解指南