从本质上讲,金属激光烧结是一种增材制造工艺,它从数字文件构建三维金属零件。它使用高功率激光,在受控腔室内,通过精细的逐层方式选择性地熔合或熔化细金属粉末。这种方法也常被称为更具体的术语,如直接金属激光烧结(DMLS)或选择性激光熔化(SLM)。

金属激光烧结的真正创新之处不仅在于熔化粉末;它能够直接从数字设计构建极其复杂、完全致密的金属部件,实现传统机械加工无法复制的几何形状。

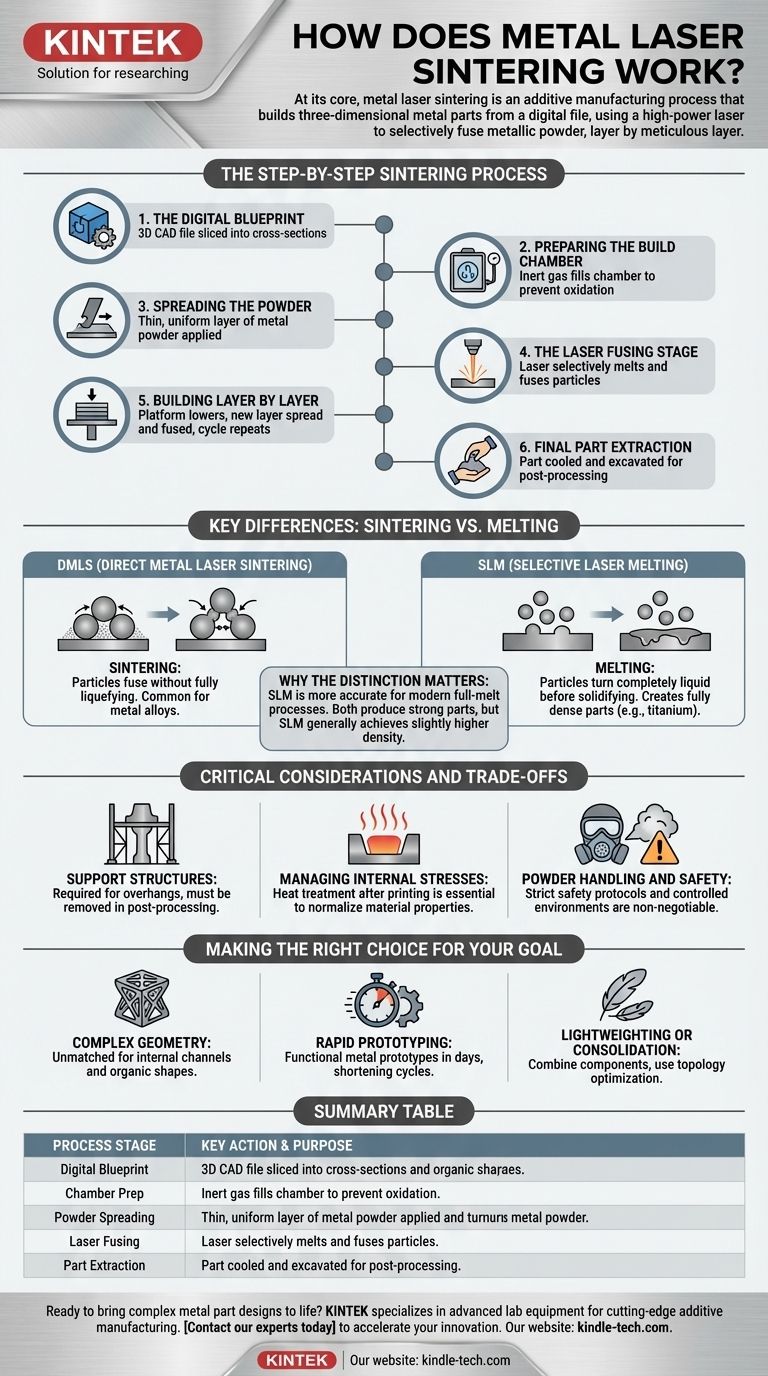

分步烧结过程

了解其工作流程揭示了这项技术固有的精度和控制。每个阶段对于生产成功的最终零件都至关重要。

数字蓝图

该过程始于一个3D计算机辅助设计(CAD)文件。然后,这个数字模型通过专业软件“切片”成数百或数千个薄的二维横截面,为机器创建精确的指令集。

准备构建腔室

构建区域被密封并充满惰性气体,通常是氩气或氮气。这种受控气氛至关重要,因为它能排出氧气,防止细金属粉末在熔合所需的高温下氧化或燃烧。

铺粉

一个刮刀或滚筒在构建平台上移动,铺设一层极薄且均匀的选定金属粉末,通常只有20到60微米厚。

激光熔合阶段

由切片CAD文件引导的高功率光纤激光器扫描粉末床表面。激光的强大能量选择性地熔化并熔合粉末颗粒,固化零件的第一个横截面。

逐层构建

一旦一层完成,构建平台会下降一个单层的精确厚度。刮刀会铺上一层新的粉末,激光熔合下一个横截面,并将其与下面的层粘合。这个循环重复数千次,直到零件完全成形。

最终零件提取

构建完成后,零件留在机器内冷却。然后小心地从周围的松散粉末中取出,这些粉末通常可以筛分并重复使用。零件仍附着在构建板上,然后进入后处理阶段。

主要区别:烧结与熔化

虽然这两个词经常互换使用,但技术术语揭示了工艺物理学中一个微妙但重要的区别。了解这一点有助于阐明其能力和材料结果。

DMLS(直接金属激光烧结)

从技术上讲,烧结涉及将粉末加热到颗粒在其表面熔合而不会完全液化的程度。此过程常用于由金属合金制成的零件。

SLM(选择性激光熔化)

SLM使用更高的激光功率来实现完全熔化,这意味着粉末颗粒在固化之前完全变成液体。这会产生一个完全致密、均匀的零件,通常用于纯材料,如钛或铝。

为何区别很重要

实际上,大多数现代机器都能实现完全熔化,这使得SLM成为更物理准确的术语。然而,DMLS是一个广为人知的商品名称。关键在于,这两种工艺都能生产坚固、致密的金属零件,SLM通常能达到稍高的密度和强度。

关键考虑因素和权衡

金属激光烧结是一个强大的工具,但它并非没有复杂性。成功的成果取决于预测和管理关键挑战。

对支撑结构的需求

就像塑料3D打印一样,任何显著的悬垂或陡峭角度都需要支撑结构。这些支撑结构由相同的材料打印,并将零件固定在构建板上,防止热应力引起的变形,并为激光提供一个构建表面。这些支撑结构必须在后处理中机械移除。

管理内部应力

该过程中固有的快速加热和冷却循环会在零件内部产生内部应力。打印后几乎总是需要进行热处理或应力消除循环,以使材料的微观结构正常化并确保其机械性能稳定。

粉末处理和安全

处理细小的雾化金属粉末需要严格的安全协议。这些材料可能对呼吸系统造成危害,在某些情况下还会燃烧。适当的通风、防护设备和受控环境是不可协商的。

为您的目标做出正确选择

金属激光烧结并非万能解决方案;它是一种专业工艺,当其独特优势与工程目标一致时,便能发挥卓越作用。

- 如果您的主要关注点是复杂几何形状:这项技术在创建具有内部冷却通道、晶格结构或传统加工无法实现的有机形状的零件方面是无与伦比的。

- 如果您的主要关注点是快速原型制作:它允许在几天内直接从数字文件创建功能性金属原型,通过消除对模具的需求,大大缩短了开发周期。

- 如果您的主要关注点是轻量化或整合:它使工程师能够将多个组件组合成一个复杂的零件,并利用拓扑优化去除每一克不必要的材料。

最终,掌握金属激光烧结意味着将其理解为一个完整的制造系统,从数字设计到最终后处理。

总结表:

| 工艺阶段 | 关键操作 | 目的 |

|---|---|---|

| 数字蓝图 | 3D CAD模型被切片成层 | 为激光创建指令 |

| 腔室准备 | 腔室充满惰性气体(氩气/氮气) | 防止粉末氧化和燃烧 |

| 铺粉 | 刮刀铺设一层薄薄的金属粉末 | 为熔合创建新的表面 |

| 激光熔合 | 高功率激光扫描并熔合粉末颗粒 | 逐层构建零件横截面 |

| 零件提取 | 零件从松散粉末中取出并冷却 | 为后处理准备零件 |

准备好将复杂的金属零件设计变为现实了吗?

KINTEK专注于提供先进的实验室设备和耗材,以支持金属激光烧结等尖端增材制造工艺。无论您是进行原型制作、研究还是扩大生产,我们的解决方案都能帮助您更快地获得精密、致密且复杂的金属零件。

立即联系我们的专家,讨论我们如何支持您实验室的特定需求并加速您的创新。

图解指南