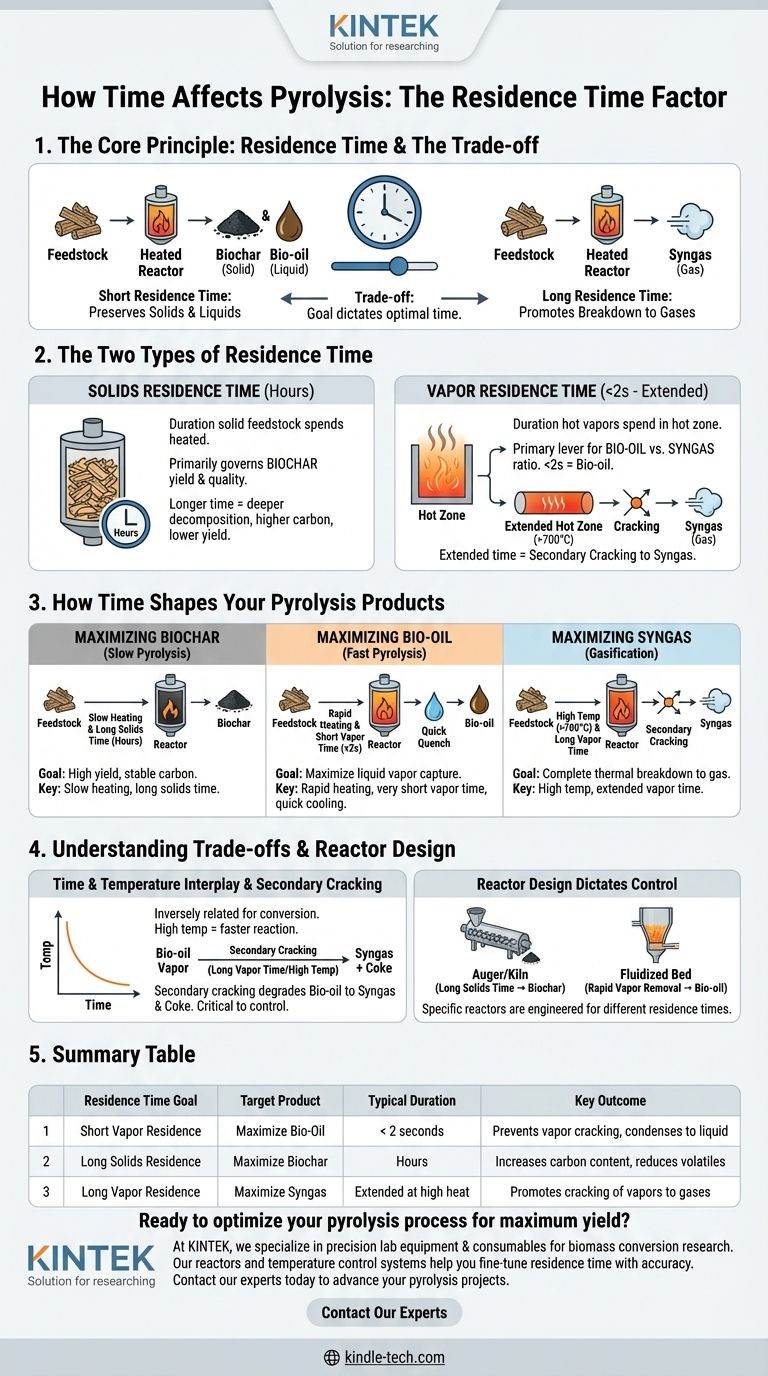

在热解中,时间是控制因素,决定了最终产品的分布。这个持续时间,称为停留时间,决定了初始原料分解的彻底程度,直接影响固体生物炭、液体生物油和不可凝合成气(合成气)的最终产率。

核心原则是一种权衡:短停留时间保留有价值的固体(生物炭)和液体(生物油),而长停留时间促进这些产品分解成气体(合成气)。您对最终产品的目标决定了最佳停留时间。

两种停留时间

要真正理解这个过程,区分固体材料的停留时间和其产生的蒸汽的停留时间至关重要。它们并不相同,对结果有不同的影响。

固体停留时间

这是固体原料(如木屑或农业废料)在加热反应器内停留的总时长。它主要控制生物炭的产率和质量。

较长的固体停留时间允许更深层次的热分解,减少最终炭的产率,但会增加其碳含量和稳定性。较短的时间会产生更多的炭,但其中会含有更多的挥发性化合物。

蒸汽停留时间

这是从固体中释放出的热气体和蒸汽在离开或冷却之前在反应器热区停留的时间。这个变量是控制生物油与合成气比例的主要控制杆。

被快速移除并冷却的蒸汽会凝结成液体生物油。在热区停留时间较长的蒸汽将经历进一步的“裂解”反应,分解成更简单、不可凝结的气体分子。

时间如何塑造您的热解产品

您设定的具体停留时间完全取决于您想要最大化的产品。这些过程通常被归类为慢速热解、快速热解或闪速热解,它们由温度和停留时间共同定义。

最大化生物炭(慢速热解)

为了生产最高产率的生物炭,通常在相对较低的温度下使用较长的固体停留时间(数小时)。这个过程被称为慢速热解或碳化,旨在温和地驱动挥发物,同时保留原料的碳骨架。

关键在于缓慢的加热速率,这最大限度地减少了固体结构的剧烈分解,并允许受控地转化为炭。

最大化生物油(快速热解)

为了最大化生物油,目标是产生蒸汽然后几乎立即将其从热源中移除。这需要非常短的蒸汽停留时间,通常少于两秒。

这个过程被称为快速热解,使用中等到高温,并对原料进行极快的加热。蒸汽会立即淬灭(快速冷却)以将其冷凝成生物油,防止它们有时间分解成气体。

最大化合成气(气化)

为了最大化合成气(氢气、一氧化碳和甲烷的混合物),您需要在高温下(通常 >700°C)具有较长的蒸汽停留时间。这种环境促进了裂解生物油蒸汽中较重分子的二次反应。

本质上,您是在故意让生物油蒸汽继续“加热”,直到它们完全热解分解成最简单、最稳定的气体分子。

理解权衡

操纵时间不是一个简单、孤立的变量。它与温度和反应器设计有着内在的联系,形成了一系列您必须管理的权衡。

时间与温度的相互作用

要达到一定程度的转化,时间和温度是负相关的。在 400°C 下需要数小时的反应,在 600°C 下可能在几秒钟内完成。

因此,生物油的“快速热解”不仅仅是使用短停留时间;它必须使用高温,以确保原料在该短时间内足够快地分解。

二次裂解的问题

最大的权衡是二次裂解。这是将您宝贵的生物油蒸汽降解为低价值合成气和额外炭(焦炭)的过程。

有利于合成气生产的条件(长的蒸汽停留时间)对生物油产率是有害的。因此,控制蒸汽停留时间是决定您的产出主要是液体还是气体的最关键因素。

反应器设计决定控制能力

不同的热解反应器专门设计用于控制停留时间。螺旋输送机或回转窑反应器允许较长的固体停留时间,非常适合生物炭。相比之下,流化床反应器提供出色的传热,并允许快速去除蒸汽,使其非常适合快速热解和生物油生产。

根据您的目标调整停留时间

最终,最佳停留时间不是一个单一的数字,而是由您期望的结果定义的运行窗口。

- 如果您的主要重点是高质量生物炭:使用较长的固体停留时间(几分钟到几小时)和缓慢的加热速率,以最大限度地提高炭的稳定性和碳含量。

- 如果您的主要重点是最大化生物油产量:使用极短的蒸汽停留时间(少于 2 秒)和快速加热,以在蒸汽发生二次裂解之前捕获它们。

- 如果您的主要重点是生产合成气:在高温下使用较长的蒸汽停留时间,以确保所有挥发性化合物完全热解分解成不可凝结的气体。

通过理解和控制停留时间,您就可以从简单地加热生物质转变为精确地将其转化为增值产品。

摘要表:

| 停留时间目标 | 目标产品 | 典型持续时间 | 关键结果 |

|---|---|---|---|

| 短蒸汽停留时间 | 最大化生物油 | < 2 秒 | 防止蒸汽裂解,冷凝成液体 |

| 长固体停留时间 | 最大化生物炭 | 数小时 | 增加碳含量,减少挥发物 |

| 长蒸汽停留时间 | 最大化合成气 | 高温下延长 | 促进蒸汽裂解成气体 |

准备好优化您的热解过程以获得最大产量了吗? 在 KINTEK,我们专注于为生物质转化研究量身定制的精密实验室设备和耗材。无论您是开发用于土壤改良的生物炭、用于可再生燃料的生物油,还是用于能源的合成气,我们的反应器和温度控制系统都能帮助您精确地微调停留时间。请立即联系我们的专家,讨论我们的解决方案如何推进您实验室的热解项目并提供您所需的可靠结果。

图解指南

相关产品

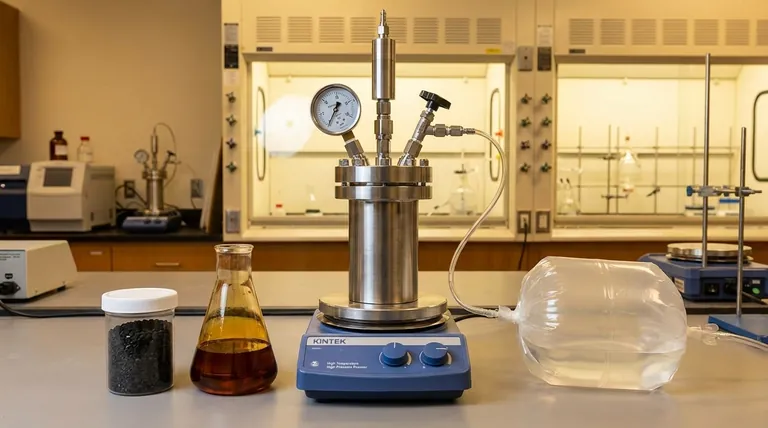

- 多样化科学应用的定制化实验室高温高压反应釜

- 倾斜旋转等离子体增强化学气相沉积PECVD设备管式炉

- 实验室用台式快速蒸汽灭菌器 35L 50L 90L

- 壁挂式蒸馏水机

- 高温恒温加热循环器 反应浴用水浴冷却器循环器