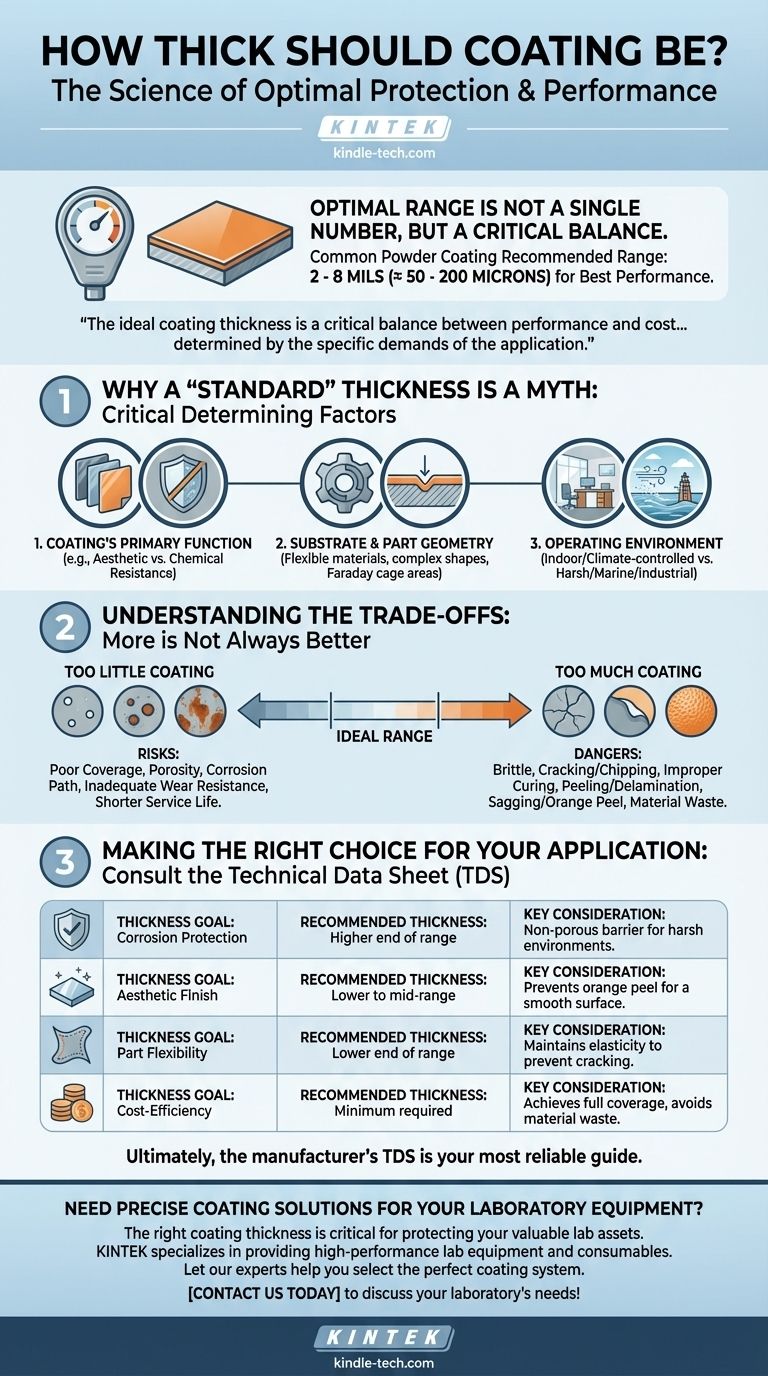

最佳涂层厚度不是一个单一的数值,而是一个仔细选择的范围,由涂层目的和制造商的规格决定。对于许多常见的粉末涂装应用,推荐的漆膜厚度通常在 2 到 8 密耳(约 50 到 200 微米)之间,以实现最佳性能。

理想的涂层厚度是性能与成本之间的关键平衡点。它不是由通用标准决定的,而是由应用的具体要求决定的——平衡保护需求与机械故障、固化不当和不必要开支的风险。

为什么单一的“标准”厚度是个神话

仅仅询问一个数字就忽略了决定涂层成功与否的关键因素。正确的厚度是涂层工作、其覆盖的表面以及它将面临的环境的函数。

涂层的主要功能

涂层的原因是最重要的因素。专为美观设计的涂层与专为耐化学性设计的涂层要求截然不同。

例如,薄的装饰性涂层提供颜色和光泽,而厚的防腐蚀涂层必须形成一个不透湿气和氧气的屏障。

基材和部件几何形状

被涂覆的材料很重要。柔性基材可能需要更薄、更具弹性的涂层以防止开裂,而坚硬的钢梁可以承受更厚、更硬的漆膜。

带有尖锐边缘(法拉第笼区域)的复杂形状在涂覆均匀性方面是出了名的困难。它们通常需要特定的技术来确保边缘达到最小厚度,而不会在角落处过度堆积。

操作环境

使用环境决定了所需的保护水平。在气候受控的室内办公室中使用的部件,与暴露在海浪中的船上设备相比,需要的涂层强度要低得多。

涉及化学品、磨损或紫外线照射的恶劣工业环境,需要更厚、更专业的涂层系统,以防止过早失效。

理解涂层厚度的权衡

越多不一定越好。涂层太薄和涂层太厚都可能导致灾难性故障,只是原因不同。这是涂装应用中最常见的故障点。

涂层太薄的风险

涂层涂得太薄是导致故障的直接原因。最常见的问题是覆盖不佳和孔隙率。

这会在漆膜中留下微小的针孔,使腐蚀可以直接到达基材。它还会导致耐磨性不足和使用寿命缩短。

涂层太厚的危险

过厚的漆膜同样有问题。过厚的涂层可能会变脆,在受到冲击或热循环时容易开裂或剥落。

它还可能导致固化不当,即表面结皮而下面的材料仍然是软的。这会导致附着力差,并且涂层从基材上剥落或分层的可能性很高。

此外,厚涂层可能会流挂、流淌或产生“橘皮”纹理,破坏美观效果。最后,它代表了材料和金钱的巨大浪费。

为您的应用做出正确的选择

始终首先查阅您正在使用的特定涂层产品的技术数据表(TDS)。制造商会提供最佳范围;您的工作是根据您的目标决定在该范围内瞄准哪个点。

- 如果您的主要重点是在恶劣环境下的防腐蚀保护: 瞄准制造商推荐范围的较高端,以确保形成无孔的保护屏障。

- 如果您的主要重点是高质量的美学效果: 在推荐范围内进行更薄、更受控的应用通常更好,以避免橘皮并确保表面光滑。

- 如果您的主要重点是部件的灵活性: 保持在推荐厚度的较低端,以保持涂层的弹性和防止开裂。

- 如果您的主要重点是非关键应用中的成本效益: 施加达到完全覆盖和所需外观的最小厚度,避免昂贵的过度使用。

最终,制造商的技术数据表是您实现涂层完全按预期性能发挥作用的最可靠指南。

总结表:

| 厚度目标 | 推荐厚度 | 关键考虑因素 |

|---|---|---|

| 防腐蚀保护 | 范围的较高端 | 确保恶劣环境下的无孔屏障。 |

| 美学效果 | 范围的较低端到中端 | 防止橘皮纹理,获得光滑表面。 |

| 部件灵活性 | 范围的较低端 | 保持涂层弹性以防止开裂。 |

| 成本效益 | 所需最小厚度 | 实现完全覆盖,同时避免材料浪费。 |

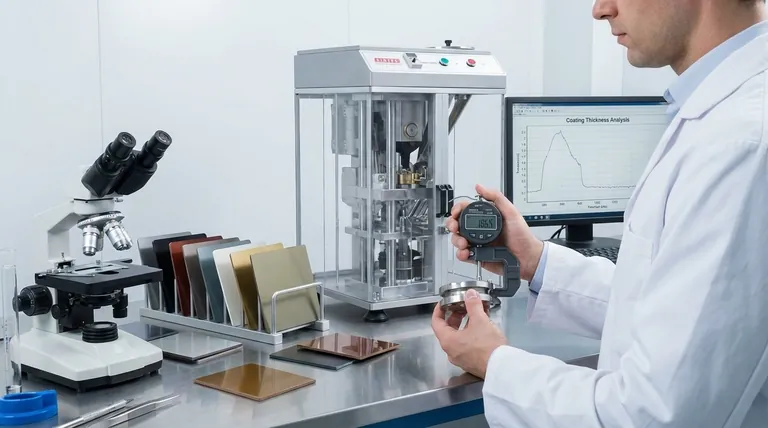

需要为您的实验室设备提供精确的涂层解决方案吗? 正确的涂层厚度对于保护您宝贵的实验室资产免受腐蚀、磨损和化学品侵蚀至关重要。KINTEK 专注于提供高性能的实验室设备和耗材,确保您的特定应用具有耐用性和可靠性。让我们专家帮助您选择完美的涂层系统,以提高性能和使用寿命。立即联系我们 讨论您实验室的需求!

图解指南

相关产品

- 单冲电动压片机 实验室粉末压片机 TDP压片机

- 定制PTFE特氟龙网筛制造商,用于PTFE网筛F4筛分器

- 全自动实验室热压机

- RRDE 旋转圆盘(圆环圆盘)电极 / 兼容 PINE、日本 ALS、瑞士 Metrohm 玻碳铂

- 实验室振动筛分机拍打振动筛