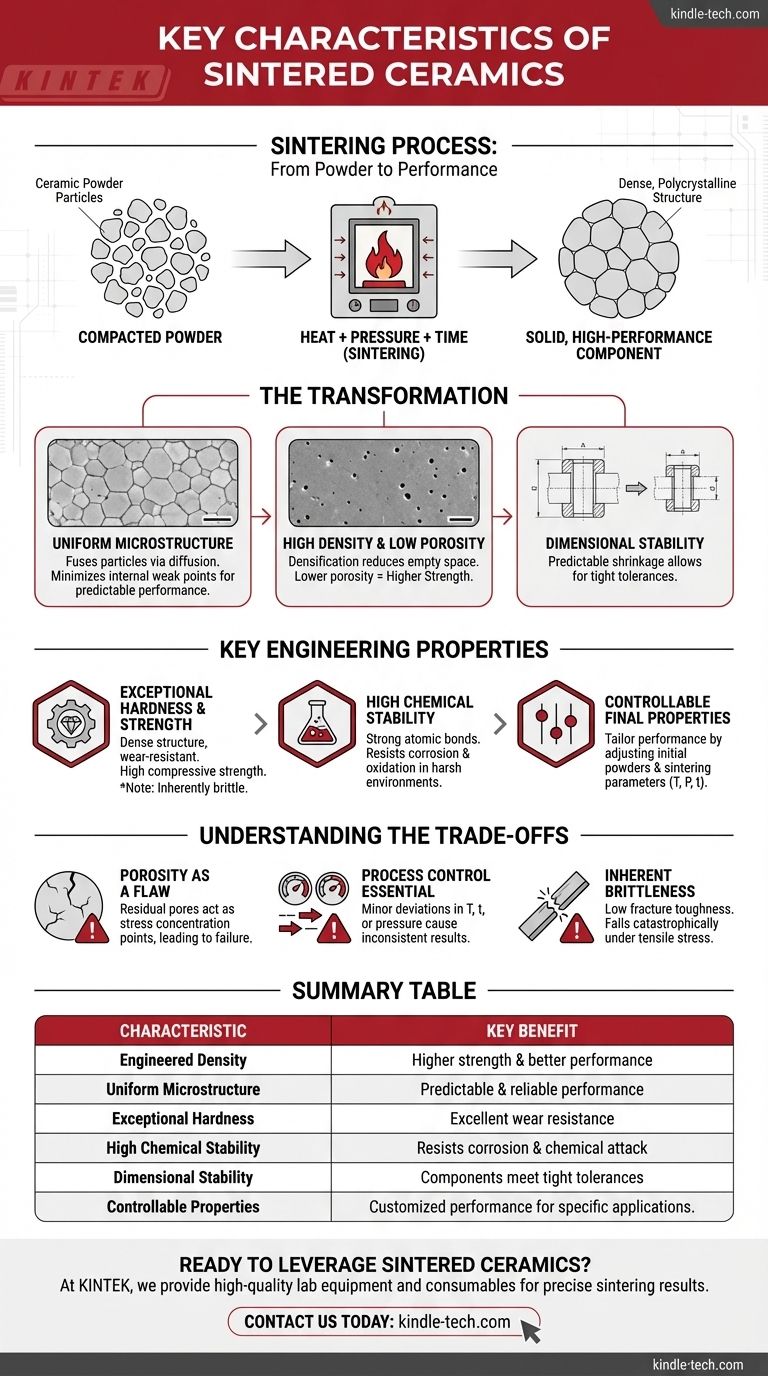

烧结陶瓷最重要的特性是其工程密度、均匀的微观结构、卓越的硬度和高化学稳定性。这些特性并非原材料固有的,而是在烧结过程中发展起来的,该过程将压实的粉末转变为坚固、高性能的部件。

烧结最好被理解为一个精确的工程过程,而不仅仅是一个加热步骤。它通过仔细管理初始粉末成分以及热量、时间和压力条件,实现了对材料最终性能(如强度和密度)的刻意控制。

从粉末到性能的转变

烧结是赋予陶瓷部件价值的关键制造步骤。它从根本上改变了材料的内部结构,以实现特定的工程目标。

形成均匀的微观结构

该过程通过扩散和质量传递将单个粉末颗粒熔合在一起。这消除了颗粒之间的空隙,形成了一种致密、多晶体(多晶)材料。

由此产生的均匀微观结构是可预测和可靠性能的基础,因为它最大限度地减少了内部薄弱点。

实现高密度和低孔隙率

烧结的一个主要目标是致密化,即减少材料内部的空隙或孔隙率。最终孔隙率是初始粉末压块以及过程温度和持续时间的直接函数。

较低的孔隙率几乎总是转化为更高的强度和更好的整体性能。在烧结过程中施加压力可以显著减少所需的时间和最终孔隙率。

确保尺寸稳定性

烧结过程将粉末固结成具有稳定且可预测形状的固体物体。虽然会发生一些收缩,但可以精确计算,从而能够制造出满足先进应用所需严格尺寸公差的部件。

烧结陶瓷的关键工程特性

烧结过程中形成的独特微观结构产生了一系列非常理想的材料特性,这些特性是其他材料难以实现的。

卓越的硬度和强度

烧结陶瓷的致密、统一的结构使其具有出色的硬度和耐磨性。这种相同的结构提供了高抗压强度,尽管必须认识到它们固有的脆性。

高化学稳定性

在高温烧结过程中形成的强原子键带来了出色的化学稳定性。这使得材料即使在恶劣环境中也具有很高的耐腐蚀、抗氧化和抗化学侵蚀能力。

可控的最终性能

最强大的特性之一是最终性能是高度可控的。工程师可以通过调整初始粉末混合物并精确管理烧结参数(温度、时间、压力)来定制性能。

理解权衡

尽管烧结过程和由此产生的材料功能强大,但它们也存在必须为成功应用进行管理的固有挑战。

孔隙率作为关键缺陷

虽然目标是高密度,但实现零孔隙率几乎是不可能的。任何残留的孔隙都可能充当应力集中点,成为裂纹和机械故障的起源。

过程控制是不可或缺的

烧结陶瓷的最终性能对过程变量极其敏感。温度、持续时间或气氛条件的微小偏差都可能导致密度、晶粒尺寸和性能不一致,因此严格的过程控制至关重要。

固有的脆性

产生硬度和强度的相同强原子键也导致了低断裂韧性或脆性。烧结陶瓷在拉伸应力下通常会灾难性失效而没有塑性变形,这是一个关键的设计考虑因素。

为您的应用做出正确的选择

您优先考虑的特性将完全取决于您的最终目标。

- 如果您的主要重点是机械性能:通过仔细控制烧结温度、压力和持续时间,优化以实现尽可能低的孔隙率。

- 如果您的主要重点是耐化学性:选择高纯度的初始粉末,因为杂质可能会成为影响化学稳定性的薄弱点。

- 如果您的主要重点是精密制造:表征您的特定材料和过程的收缩情况,以确保最终部件满足其所需的尺寸公差。

了解这些核心特性,使您能够为最苛刻的技术挑战设计陶瓷部件。

摘要表:

| 特性 | 描述 | 关键益处 |

|---|---|---|

| 工程密度 | 通过烧结过程中减少孔隙率来实现。 | 更高的强度和更好的性能。 |

| 均匀的微观结构 | 熔合的粉末颗粒形成致密的、多晶材料。 | 可预测和可靠的性能。 |

| 卓越的硬度 | 致密、统一的结构。 | 出色的耐磨性。 |

| 高化学稳定性 | 在高温下形成的强原子键。 | 抵抗腐蚀和化学侵蚀。 |

| 尺寸稳定性 | 可预测的收缩允许精确制造。 | 部件满足严格的公差要求。 |

| 可控的性能 | 通过调整粉末混合物和烧结参数来定制。 | 针对特定应用定制性能。 |

准备好利用烧结陶瓷的卓越性能来满足您的实验室应用需求了吗?

在 KINTEK,我们专注于提供实现精确烧结结果所需的高质量实验室设备和耗材。无论您的重点是最大化机械性能、确保耐化学性还是满足严格的尺寸公差,我们的专业知识和产品都可以帮助您为最苛刻的挑战设计部件。

立即通过我们的 联系表单 联系我们,讨论我们如何支持您的特定实验室需求,并帮助您释放烧结陶瓷的全部潜力。

图解指南

相关产品

- 用于工程先进陶瓷的精密加工氮化硅(SiN)陶瓷板

- 六方氮化硼 HBN 陶瓷环

- 碳化硅(SiC)陶瓷板 耐磨工程高级特种陶瓷

- 用于工业应用的工程先进氧化铝陶瓷绝缘棒 Al2O3

- 精密加工氧化锆陶瓷球,用于工程先进精细陶瓷