从根本上说,烧结能够在不熔化材料的情况下制造坚固、复杂的金属零件。其主要优点在于实现增强的材料性能,实现复杂几何形状的批量生产,并提供高度经济高效且可重复的制造工艺,尤其适用于大批量应用。

烧结不仅仅是一种制造技术;它是一种材料转化过程。通过将压实的金属粉末加热到其熔点以下,您从根本上重新设计其内部结构,以创建致密、坚固的部件,其性能通常优于基材。

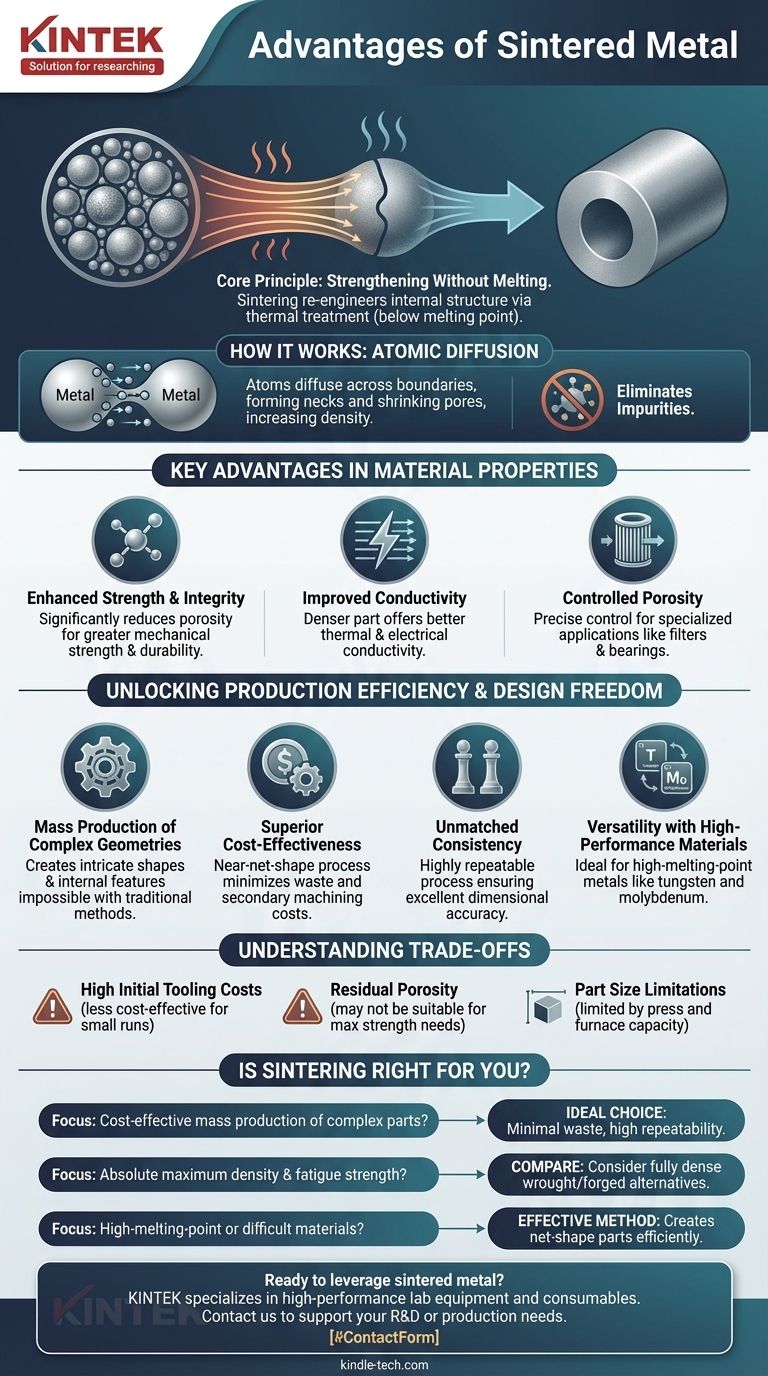

核心原理:不熔化即可强化

烧结是对压实粉末进行的热处理。目标是在不液化材料的情况下创建连贯的固体块。

工作原理:原子扩散

该过程通过将材料加热到一定温度,使金属颗粒中的原子变得足够移动,从而扩散穿过相邻颗粒的边界。

这种原子扩散在颗粒之间形成“颈部”或桥梁。随着这些颈部的增长,颗粒之间的孔隙缩小,整个零件变得更致密、更坚固。

消除杂质

高温环境还有助于烧掉污染物,例如初始压实阶段使用的润滑剂,并减少粉末颗粒上的表面氧化物。这会产生更清洁、更坚固的最终零件。

材料性能方面的关键优势

烧结直接增强了最终部件的物理和机械特性。

增强强度和完整性

通过显著减少孔隙率——原始粉末颗粒之间的空隙——烧结创建了更致密、更坚固的结构。这直接转化为更高的机械强度、完整性和耐用性。

改善导电性

颗粒之间具有牢固键合的致密零件为能量传输提供了更清晰的路径。与初始的、未固结的粉末相比,这会改善热导率和电导率。

用于特殊应用的受控孔隙率

虽然通常目标是减少孔隙率,但该过程允许对其进行精确控制。对于过滤器或自润滑轴承等应用,可以有意地保持特定水平的相互连接的孔隙率。

释放生产效率和设计自由度

除了材料科学,烧结在制造和设计方面也提供了显著优势。

复杂几何形状的批量生产

烧结擅长生产具有复杂形状、内部通道或传统加工或铸造难以、昂贵或无法创建的特征的零件。

规模化生产的卓越成本效益

该过程是近净形的,这意味着初始零件的形状非常接近其最终尺寸。这大大减少了材料浪费,并最大限度地减少了对昂贵二次加工的需求,使其对于中高产量生产具有高度经济性。

无与伦比的一致性和精度

烧结是一种高度可重复的过程,可为每个零件提供出色的尺寸精度和公差控制。这种一致性对于自动化装配和高性能应用至关重要。

高性能材料的多功能性

该工艺特别适用于熔点极高的材料,例如钨和钼。烧结允许这些材料形成固体零件,而无需与熔化它们相关的巨大能量和技术挑战。

了解权衡

没有哪个过程是普遍优越的。了解烧结的局限性对于做出明智的决定至关重要。

高昂的初始模具成本

压实粉末所需的模具和工装可能很昂贵。这使得烧结对于非常小的生产批次或一次性原型来说成本效益较低。

残余孔隙率

虽然烧结显著降低了孔隙率,但可能无法完全消除。对于需要绝对最高强度和抗疲劳性的最苛刻应用,通过锻造或棒材加工制成的全致密材料可能仍具有优势。

零件尺寸限制

烧结零件的尺寸受压实机和烧结炉容量的限制。这通常将该过程限制在小型和中型部件。

烧结是您项目的正确选择吗?

使用这些指南来确定烧结是否符合您的主要目标。

- 如果您的主要重点是经济高效地批量生产复杂零件:烧结是理想的选择,为复杂设计提供最小的浪费和高可重复性。

- 如果您的主要重点是实现绝对最大的材料密度和疲劳强度:您应该仔细比较烧结部件与全致密锻造或轧制替代品的性能。

- 如果您的主要重点是使用高熔点或难以加工的材料:烧结是制造净形零件最有效和高效的方法之一。

通过利用受控热量将颗粒结合起来,烧结使您能够从头开始构建卓越的部件。

总结表:

| 主要优点 | 描述 |

|---|---|

| 增强的材料性能 | 制造更坚固、更致密的零件,并改善热/电导率。 |

| 设计自由度 | 实现复杂形状和内部特征的批量生产。 |

| 成本效益 | 近净形工艺最大限度地减少材料浪费和二次加工。 |

| 高可重复性 | 为批量生产提供出色的尺寸精度和一致性。 |

| 材料多功能性 | 适用于钨和钼等高熔点金属。 |

准备好利用烧结金属的强大功能来制造您的部件了吗?

在 KINTEK,我们专注于提供先进制造工艺(如烧结)所需的高性能实验室设备和耗材。无论您是从事研发还是大批量生产,我们的解决方案都可以帮助您实现卓越的零件质量、降低成本并开启新的设计可能性。

立即联系我们,使用下面的表格讨论我们如何支持您的实验室和生产需求。让我们一起打造卓越的部件!

图解指南