从核心来看,与单螺杆挤出机相比,双螺杆挤出机提供了卓越的混合能力、更大的加工灵活性和更高的操作效率。 这些优势直接来源于其设计,它使用两个啮合的螺杆来输送和加工材料,其控制水平是单螺杆挤出机无法比拟的。

双螺杆挤出机的根本优势在于它能够将物料输送和物料加工功能解耦。这种分离使操作员能够精确控制剪切、温度和停留时间,使其成为复杂材料和高价值复合应用的卓越选择。

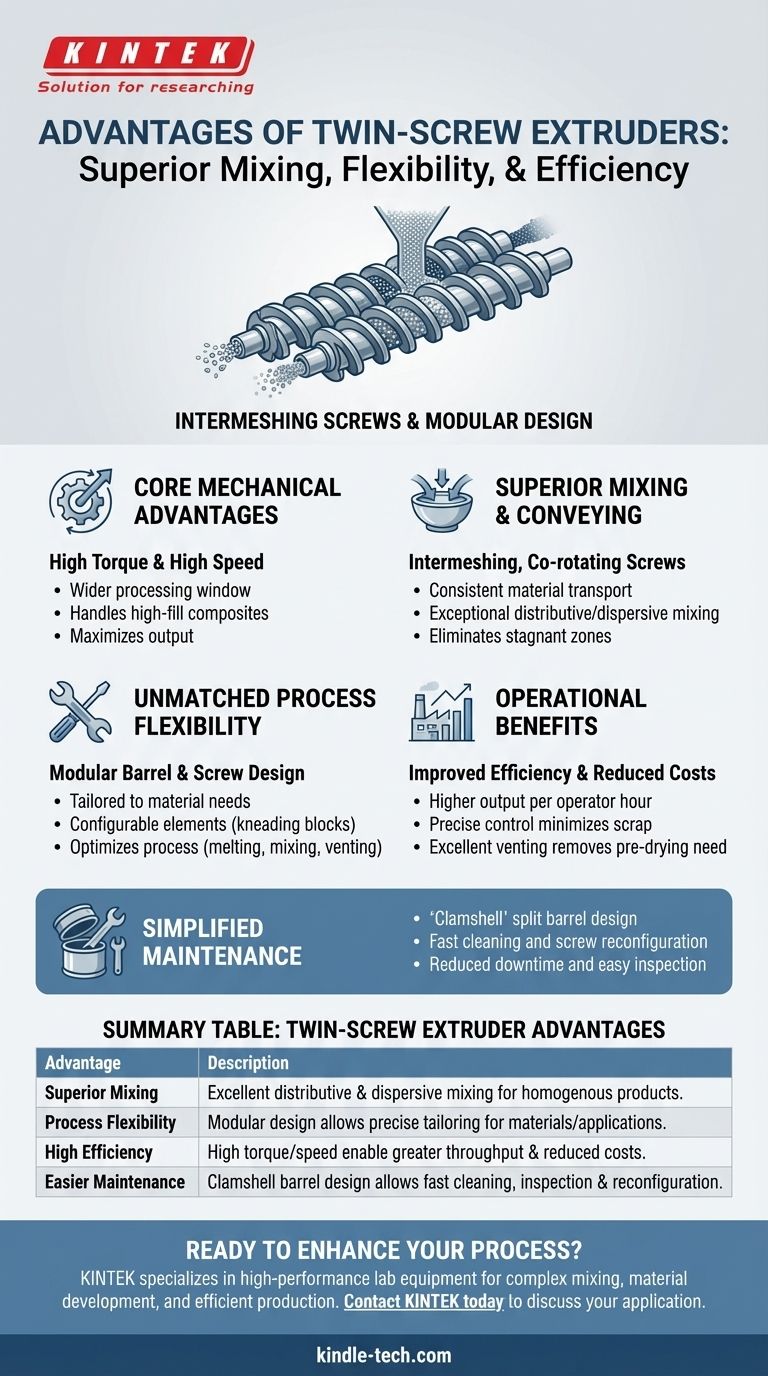

核心机械优势

双螺杆挤出机的独特设计带来了一系列固有的机械优势。这些特性是其在严苛应用中卓越性能的基础。

高扭矩和高速

双螺杆挤出机专为高性能操作而设计。其坚固的齿轮箱既能以低速提供高扭矩以处理坚硬材料,又能以高速最大限度地提高产量。

这种能力允许比单螺杆系统更宽的加工窗口。它能够处理从高填充复合材料到剪切敏感生物聚合物的各种材料。

卓越的混合和输送

啮合的同向旋转螺杆是最重要的特征。它们充当正位移泵,确保一致的物料输送,其对摩擦的依赖性低于单螺杆设计。

螺杆的自擦拭作用还提供了卓越的分布混合和分散混合。它消除了滞留区,确保最终产品高度均匀,这对于色母粒、合金和复合材料至关重要。

无与伦比的工艺灵活性

双螺杆挤出机具有模块化的机筒和螺杆设计。螺杆由安装在花键轴上的独立“元件”(如捏合块和输送元件)组装而成。

这种模块化允许根据材料精确调整工艺。您可以更改螺杆配置,以优化任何特定应用的熔融、混合、排气和增压,这是单螺杆机器无法实现的定制水平。

将机械优势转化为操作效益

这些机械优势直接转化为生产环境中的实际效益,影响效率、成本和维护。

提高劳动效率

现代双螺杆挤出机的高产量和自动化控制系统意味着每个操作员每小时可以生产更多的产品。

其稳定可预测的性能减少了对持续监督和调整的需求,从而解放了人员去执行其他关键任务。

降低长期生产成本

虽然初始投资较高,但双螺杆挤出机通常会带来更低的总体成本。其效率导致每小时产量更高,精确控制最大限度地减少了废料和原材料浪费。

此外,其出色的排气能力通常可以消除某些聚合物对单独的、耗能的预干燥步骤的需求。

简化维护和检查

许多双螺杆挤出机采用“蛤壳式”或分体式机筒设计。这允许机筒水平打开,提供直接、便捷的螺杆和机筒内衬检修。

此功能使清洁、螺杆重新配置和磨损检查变得异常快速和简单。它大大减少了生产运行之间的停机时间,并简化了预防性维护。

理解权衡

没有哪种技术在没有特定背景的情况下是普遍优越的。客观性要求承认与双螺杆挤出机相关的挑战。

更高的初始投资

主要缺点是成本。双螺杆、分段式机筒和强大齿轮箱的复杂性使得双螺杆挤出机的购买成本显著高于同等尺寸的单螺杆机器。

增加操作复杂性

双螺杆挤出机的多功能性和控制能力伴随着更陡峭的学习曲线。有效操作和配置机器需要更多的培训以及对聚合物加工原理更深入的理解。

为您的应用做出正确选择

选择正确的挤出机完全取决于您的生产目标和您打算加工的材料。

- 如果您的主要重点是复杂的复合或混合: 双螺杆挤出机是生产聚合物合金、色母粒或反应挤出的明确选择。

- 如果您的主要重点是大批量、简单的型材挤出: 单螺杆挤出机通常是更具成本效益的解决方案,适用于使用单一、均匀原材料的管道、板材或薄膜等应用。

- 如果您的主要重点是工艺灵活性和研发: 双螺杆的模块化设计为开发新配方和在一台机器上加工各种材料提供了无与伦比的多功能性。

最终,选择双螺杆挤出机是对控制、多功能性和长期运营效率的投资。

总结表:

| 优点 | 描述 |

|---|---|

| 卓越的混合 | 啮合螺杆提供出色的分布混合和分散混合,实现均匀产品。 |

| 工艺灵活性 | 模块化螺杆/机筒设计允许针对不同材料和应用进行精确调整。 |

| 高效率 | 高扭矩/高速能力可实现更高的产量并降低生产成本。 |

| 更易于维护 | 蛤壳式机筒设计可实现快速清洁、检查和螺杆重新配置。 |

准备好通过双螺杆挤出机的卓越控制和效率来提升您的复合、研发或生产过程了吗?

KINTEK 专注于高性能实验室设备和耗材,满足实验室和研发设施的精确需求。我们的专业知识确保您获得正确的解决方案,以实现复杂的混合、材料开发和高效生产。

立即联系 KINTEK,讨论双螺杆挤出机如何使您的特定应用受益并释放新的性能水平。

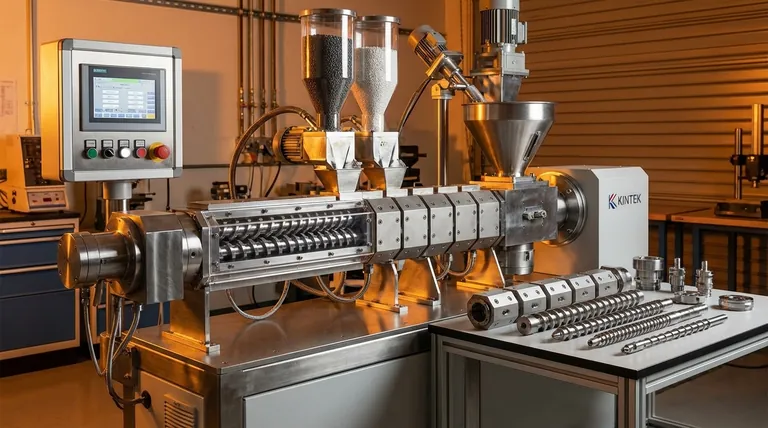

图解指南

相关产品

- 碳纸布隔膜铜铝箔等专业裁切工具

- 实验室内部橡胶混合机 橡胶捏合机 用于混合和捏合

- 电动回转窑热解炉设备煅烧小型回转炉旋转炉

- 定制PTFE特氟龙量筒制造商,适用于PTFE量筒 10/50/100ml

- 定制PTFE特氟龙网筛制造商,用于PTFE网筛F4筛分器