是的,烧结金属部件绝对可以进行机加工,但这样做需要一种特定的方法来适应其独特的内部结构。与实心金属不同,烧结件是由压制和加热的粉末形成的,这导致了固有的孔隙率,从而从根本上改变了它们与切削刀具的相互作用方式。理解这种区别是成功实现所需公差和表面光洁度而不会损坏零件或过早磨损刀具的关键。

加工烧结金属的核心挑战在于其多孔结构。这种孔隙率在微观层面上会导致切削中断,从而引起快速的刀具磨损,并需要专门的刀具和技术来防止表面涂抹和闭合那些通常赋予零件所需特性的孔隙。

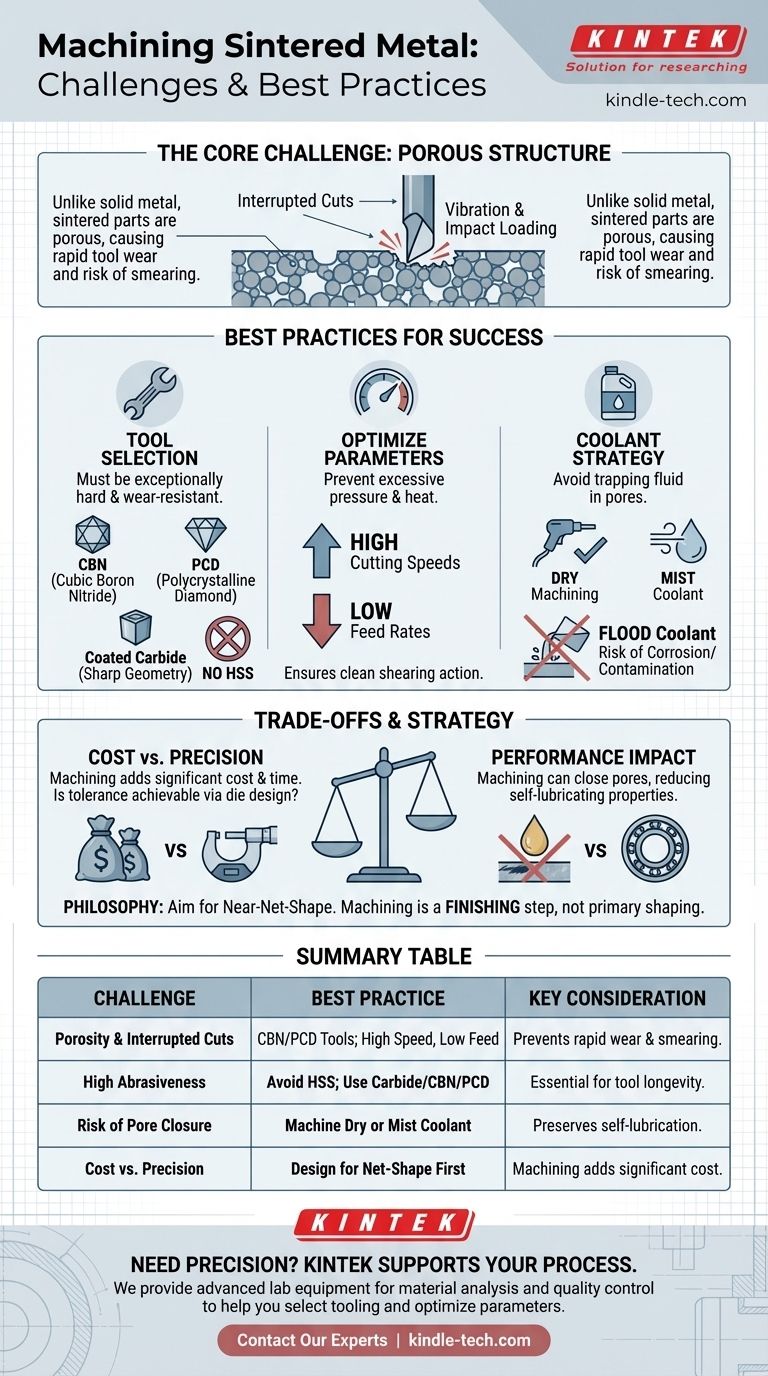

为什么加工烧结金属是一个独特的挑战

粉末冶金(烧结)工艺旨在制造“近净形”零件,从而最大限度地减少二次加工的需要。然而,当需要螺纹、锐角或高精度孔等特征时,就必须进行机加工。

孔隙率的决定性作用

烧结件不是一块实心金属;它是一个由熔合的金属颗粒构成的刚性海绵。当切削刀具扫过表面时,其刃口会不断地在金属和空隙之间移动,然后再返回。

这些微观的间断性切削会产生振动和冲击载荷,可能会使脆弱的刀具刃口崩碎,并比切削实心、均匀的材料时更快地加速磨损。

高磨蚀性和快速的刀具磨损

烧结部件中的单个粉末颗粒通过热量和压力粘合在一起,但它们并未完全熔化和重塑。这种颗粒结构可能具有很高的磨蚀性。

因此,标准的高速钢(HSS)刀具几乎会立即失效。更硬、更耐磨的切削刀具材料不是可选项——它们是必需品。

涂抹和闭合孔隙的风险

许多烧结零件,特别是青铜或铁轴承,被设计成多孔的,以便可以浸渍油以实现自润滑。

激进或不当的加工技术可能会“涂抹”表面金属,使其塑性变形并闭合这些必要的孔隙。这可能会永久性地破坏零件的自润滑能力。

加工烧结零件的最佳实践

为了应对这些挑战,您必须调整您的刀具、参数和工艺。目标是产生一个干净的剪切动作,而不是推或撕裂材料。

刀具选择至关重要

您的第一道防线是切削刀具本身。刀具必须具有极高的硬度和耐磨性。

对于最佳性能和刀具寿命,尤其是在黑色金属烧结材料上,请使用立方氮化硼 (CBN) 或聚晶金刚石 (PCD) 刀具。最低限度,使用未涂层的或最好是涂层的硬质合金刀具,并具有非常锋利、正前角的几何形状。

优化您的切削参数

正确的速度和进给量对于防止过大的刀具压力和热量至关重要。

通常,您应该使用高切削速度配合低进给率。高速度有助于保持稳定的切削区域,而低进给率则可以减少对刀具的压力,并最大限度地降低涂抹零件表面的风险。

谨慎使用冷却剂

向烧结零件大量注入液体冷却剂可能会有问题。液体可能会被困在多孔网络中,导致日后腐蚀或污染。

如果可能,干式加工是首选方法。如果需要冷却,雾状冷却剂或定向压缩空气射流是比大量冷却更安全的选择。

了解权衡

对于烧结零件而言,机加工应被视为精加工操作,而不是主要的成形方法。始终权衡其优点和缺点。

成本与精度

烧结的主要优势在于其在复杂形状高产量生产中的低成本。增加一个加工步骤会带来显著的成本和时间,侵蚀了这一核心优势。

在诉诸机加工之前,请始终考虑所需的公差是否可以通过更好的模具设计或烧结工艺控制来实现。

对自润滑零件的性能影响

如果您加工的零件是专门为其孔隙率而设计的(例如油浸轴承),那么您正在改变其基本属性。

即使使用完美的技术,一些表层孔隙闭合也是不可避免的。这将降低零件储存和输送润滑剂的能力,可能导致最终应用中过早失效。

近净形理念

粉末冶金的目标是直接从模具中生产出成品零件。设计一个严重依赖烧结后机加工的部件,通常表明设计要求与所选制造工艺之间存在错位。

为您的项目做出正确的选择

评估您的设计目标,以确定是否以及如何处理烧结部件的加工。

- 如果您的主要重点是尽可能低的成本: 设计零件使其真正成为烧结过程的净形件,并避免所有二次机加工。

- 如果您的主要重点是特定特征的高精度: 计划将机加工作为最终精加工步骤,但在制造计划中指定正确的刀具(CBN/PCD)和参数。

- 如果您的主要重点是自润滑: 避免加工任何需要孔隙率的表面;如果必须加工某个特征,请注意其润滑性能将受到影响。

最终,成功的制造始于从一开始就对制造过程有深入了解的设计。

摘要表:

| 挑战 | 最佳实践 | 关键考虑因素 |

|---|---|---|

| 孔隙率和间断切削 | 使用 CBN 或 PCD 刀具;高速、低进给 | 防止快速刀具磨损和表面涂抹 |

| 高磨蚀性 | 避免使用 HSS;使用硬质合金、CBN 或 PCD 刀具 | 对刀具寿命和干净切削至关重要 |

| 孔隙闭合风险 | 干式加工或使用雾状冷却剂;避免大量冷却 | 保持轴承中的自润滑特性 |

| 成本与精度 | 首先设计为净形件;仅在必要时进行机加工 | 机加工会给烧结过程增加显著成本 |

需要精密加工复杂的烧结部件?

KINTEK 专注于提供开发和测试高性能烧结金属所需的先进实验室设备和耗材。我们的专业知识支持整个制造过程,从材料分析到最终质量控制。

我们帮助您:

- 为您的特定烧结材料选择正确的刀具。

- 优化机加工参数,以在不影响零件完整性的情况下实现完美的公差。

- 确保质量,使用专为严格材料测试设计的设备。

让我们讨论您的项目要求。 立即联系我们的专家,为您的实验室和生产需求找到理想的解决方案。

图解指南