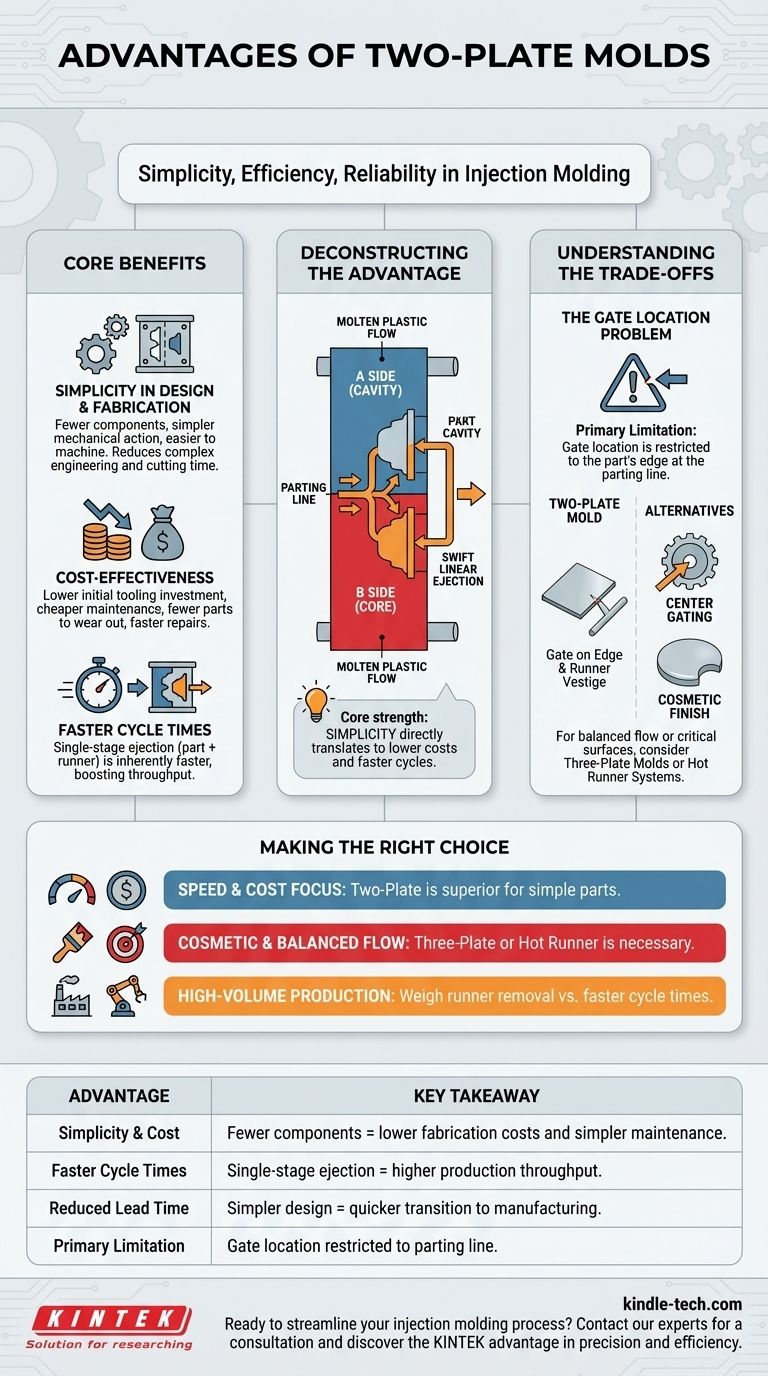

在注塑成型领域,双板模具因其直接的效率和可靠性而成为基础设计。其主要优势在于结构简单、成本效益高,与更复杂的设计相比,生产周期更快,从设计到制造的交货时间也明显缩短。

双板模具的核心优势在于其简洁性。这种基本设计直接转化为较低的制造费用和更快的生产周期,使其成为流道系统可以在分型线上处理零件的最有效选择。

剖析双板模具的优势

双板模具由两个主要部分构成:“A”面(型腔)和“B”面(型芯),它们在一个称为分型线的平面上相遇。了解这种简单结构如此有益的关键在于如何有效地利用它。

设计和制造的简洁性

模具设计仅由分离的两个主要板组成。这意味着组件更少、机械动作更简单、工程设计更不复杂。

这种简洁性使得模具的加工更容易、更快。更少的复杂特征和活动部件减少了编程、设置和切割时间,这是制造成本的一个重要因素。

对成本效益的影响

与简单的设计直接相关,双板模具的成本效益是其最显著的优势。减少的加工复杂性和更少的组件数量,大大降低了初始模具投资。

此外,工具寿命期间的维护也更简单、成本更低。由于需要磨损或损坏的部件更少,故障排除和维修更快、更不频繁。

更快的周期时间带来更高的产量

成型周期包括合模、注射塑料、冷却和顶出零件。在双板模具中,打开和顶出在一个快速的线性运动中完成。

零件与其连接的流道系统(输送塑料的通道)一起被顶出。这种单级开启本质上比三板模具更快,三板模具需要在顶出零件之前增加一个分离流道的动作,这会给每个周期时间增加几秒钟。

从概念到生产的交货时间缩短

设计简洁和制造快速的结合直接带来了更短的交货时间。这意味着您可以更快地将零件投入生产,这在快速变化的市场中是一个关键优势。

理解权衡:浇口位置问题

尽管效率很高,但双板模具的主要限制在于其在浇口位置上的灵活性不足。这种权衡是决定它是否适合您的零件时最重要的因素。

不灵活的浇口要求

在标准的双板模具中,浇口——熔融塑料进入零件型腔的小开口——必须位于零件的边缘,直接在分型线上。

这是因为为浇口供料的流道系统位于分型线表面。没有机制可以将塑料引导到零件的中心或顶部。

流道系统保持连接

当零件被顶出时,固化的流道和浇口套也被顶出。这需要一个二次操作来将流道与最终零件分离。

这种分离可以由操作员手动完成,也可以通过自动化完成,但这会给工艺增加一个步骤。它还会在零件边缘留下浇口残余物或标记,这对于美观表面可能不被接受。

何时双板模具不是答案

如果您的零件需要中心浇口以实现平衡填充(例如齿轮或圆形盖子),则双板模具不适用。同样,如果零件边缘的美观性至关重要且不能有浇口痕迹,则必须考虑替代方案。

这些应用通常需要三板模具或热流道系统,它们专门设计用于克服双板设计的浇口位置限制,尽管成本和复杂性更高。

为您的项目做出正确的选择

选择正确的模具类型是在零件要求、生产量和预算之间取得平衡。在正确的应用中,双板模具是一个强大的工具。

- 如果您的主要重点是简单零件的成本和速度: 由于其较低的模具成本和快速的周期时间,双板模具几乎总是更优的选择。

- 如果您的主要重点是外观效果或平衡流动: 需要三板模具或热流道系统来控制浇口位置,避免关键表面出现瑕疵。

- 如果您的主要重点是大批量自动化生产: 权衡自动化移除流道的成本与双板模具更快的周期时间;对于某些零件,它仍然是最有效的途径。

通过了解这些核心原则,您可以为您的制造目标选择正确的工具,从一开始就确保效率和质量。

总结表:

| 优势 | 关键要点 |

|---|---|

| 简洁性与成本 | 组件更少意味着制造成本更低,维护更简单。 |

| 更快的周期时间 | 单级顶出带来更高的生产产量。 |

| 交货时间缩短 | 更简单的设计允许更快地从设计过渡到制造。 |

| 主要限制 | 浇口位置仅限于分型线,可能不适合所有零件设计。 |

准备好简化您的注塑成型流程了吗?

在 KINTEK,我们专注于提供支持您的制造和研发工作的正确实验室设备和耗材。无论您是为新零件制作原型,还是为大批量生产进行优化,我们的专业知识都可以帮助您选择最高效、最具成本效益的模具解决方案。

让我们讨论双板模具如何使您的特定项目受益。立即联系我们的专家进行咨询,发现 KINTEK 在精度和效率方面的优势。

图解指南