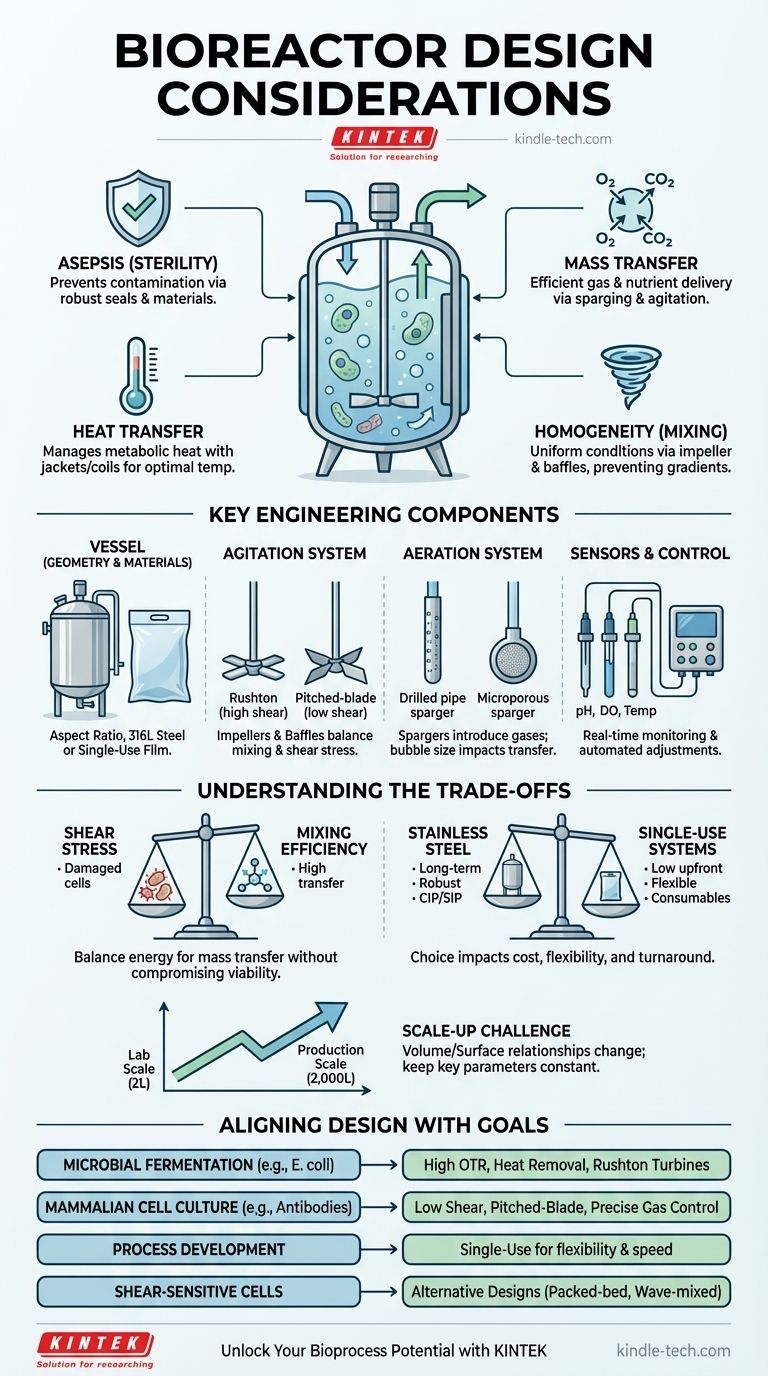

从根本上讲,生物反应器设计是将一个精确受控且无菌的环境创建出来,以满足活细胞或微生物特定的代谢需求。成功取决于少数基本原则:维持无菌性(无菌操作)、实现气体和营养物质的有效传质、管理热量、通过混合确保均匀性,以及实施可靠的过程监测和控制。每一个设计选择,从容器的形状到搅拌器的类型,都是为了服务于这些生物学要求而做出的深思熟虑的决定。

生物反应器不仅仅是一个容器;它是一个集成系统,其中的工程设计必须完全服从于生物学。基本挑战是在相互竞争的因素——例如混合效率与细胞损伤——之间取得平衡,从而为您的特定生物工艺创造最佳条件。

基础:服务于生物过程

每一个设计考量都源于为培养物创造一个稳定且富有成效的环境的需要。工程部件只是实现这些生物学目标的工具。

维持纯培养(无菌操作)

污染是成功生物工艺面临的最大威胁。有效的生物反应器设计必须从根本上是无菌的。

这通过能够承受灭菌(例如高压灭菌或在位蒸汽灭菌)的材料以及没有污染物可能藏匿的缝隙的设计来实现。所有连接件、探头和取样口必须具有牢固的密封,以防止在培养的长时间内微生物侵入。

提供氧气和营养物质(传质)

细胞需要持续供应氧气和营养物质,并持续清除二氧化碳等废物。设计促进这种交换的能力是性能的主要决定因素。

对于需氧培养物,反应器的氧气转移速率 (OTR) 必须满足或超过细胞的耗氧速率 (OUR)。这受鼓泡系统(引入气体气泡)和搅拌系统(打碎气泡以增加气体交换表面积)的控制。

控制温度(热传递)

所有生物过程都会产生热量。如果这些代谢热量没有被有效去除,温度将上升到最佳范围之外,从而给细胞带来压力甚至杀死细胞。

生物反应器通过外部夹套或内部冷却盘管来管理热量,冷却液在其中循环。热传递的效率取决于可用于交换的表面积和冷却系统的整体设计。

实现均匀性(混合)

培养基必须得到充分混合,以确保每个细胞都能平等地接触到营养物质,并且不会暴露于局部有毒副产物的积聚。缺乏均匀性会在 pH 值、溶解氧和底物浓度方面产生损害性能的梯度。

适当的混合是通过优化搅拌系统(叶轮和电机)和内部容器特征(如挡板)的组合来实现的,挡板可防止形成中央涡流并促进自上而下的液体流动。

关键工程部件及其影响

在确定了生物学目标之后,我们可以研究为实现这些目标而设计的特定硬件组件。

容器本身:几何形状和材料

反应器容器的形状和材料具有重要影响。长径比(高度与直径之比)影响混合模式和曝气效率,通常微生物发酵使用更高、更窄的容器。

材料通常是316L 不锈钢,因其耐用性和清洁性,或者越来越多地使用一次性塑料薄膜。两者之间的选择代表了设施设计和操作理念中的一个重大战略决策。

搅拌系统:叶轮和挡板

叶轮是混合系统的核心。其设计决定了流体运动与施加在细胞上的物理力或剪切力之间的平衡。

- Rushton 涡轮机产生高剪切力,非常适合在强健的微生物培养物中分散气体气泡。

- 斜叶式或船用式叶轮产生温和的轴向流动,非常适合脆弱的哺乳动物或昆虫细胞培养物。

曝气系统:鼓泡器和气体控制

鼓泡器将气体引入反应器。简单的钻孔管或环形鼓泡器释放较大的气泡,适用于许多应用。

微孔或烧结鼓泡器产生更细小的气泡,极大地增加了氧气转移的表面积,但容易堵塞并可能产生泡沫。

“神经系统”:传感器和控制

无法测量就无法控制。现代生物反应器配备了一套传感器,用于实时监测关键工艺参数。

标准探头包括用于pH 值、溶解氧 (DO) 和温度的探头。这些数据被输入到控制单元,该单元自动调整输入——例如添加碱液以校正 pH 值或增加气体流量以提高 DO——以使过程保持在其最佳范围内。

理解权衡

生物反应器设计是平衡相互竞争要求的一项实践。理解这些权衡是区分新手和专家的关键。

剪切应力与混合效率

这是经典的难题。提高叶轮速度可以改善混合和氧气转移,这对于高密度培养物是必需的。然而,这也增加了剪切应力,可能会损害或杀死脆弱的哺乳动物细胞。设计必须提供足够的能量进行传质,同时不影响细胞活力。

不锈钢与一次性系统

不锈钢反应器是一项长期资本投资。它们坚固耐用,可以使用数十年,但需要大量的基础设施来进行清洁(在位清洗)和灭菌(在位蒸汽灭菌),以及漫长的验证和周转时间。

一次性生物反应器 (SUB) 前期成本低得多,并提供操作灵活性,周转时间几乎为零,因为整个与产品接触的组件在使用后即被丢弃。然而,它们带有持续的消耗品成本,并存在化合物从塑料浸出到培养基中的担忧。

规模放大的挑战

在一个 2L 台式反应器中完美运行的过程,在 2,000L 生产容器中可能会完全失败。这是因为体积、表面积和混合动力学之间的关系不是线性放大的。

成功的规模放大需要保持一个关键参数恒定,例如叶轮尖端速度(以控制剪切力)或每单位体积的功率(以维持混合),迫使其他设计元素发生变化。

将设计与您的生物工艺目标保持一致

正确的设计是最好地服务于您的特定应用的设计。使用这些指南来指导您的思考。

- 如果您的主要重点是高密度微生物发酵(例如大肠杆菌): 优先考虑具有极高氧气转移和热量去除能力、可能使用 Rushton 涡轮机和强大冷却夹套的稳健设计。

- 如果您的主要重点是大规模哺乳动物细胞培养(例如抗体): 选择专为低剪切力而设计的系统,使用斜叶式或其他专用叶轮,以及复杂的气体控制策略,以实现精确的 pH 值和 DO 管理。

- 如果您的主要重点是工艺开发和灵活性: 一次性平台通常更优越,因为它允许您快速运行不同的工艺和细胞系,而没有交叉污染的风险或清洁周期的停机时间。

- 如果您的主要重点是培养对剪切力敏感或非贴壁细胞: 考虑替代设计,如填充床式、中空纤维式或波浪式混合生物反应器,它们在没有机械搅拌的情况下提供高表面积。

最终,一个设计良好的生物反应器是复杂生物学挑战的一个优雅解决方案,旨在充分释放您的工艺潜力。

摘要表:

| 设计考量因素 | 关键因素 | 对工艺的影响 |

|---|---|---|

| 无菌性(无菌操作) | 材料、密封件、灭菌方法 | 防止污染,确保培养物纯度 |

| 传质 | 鼓泡器类型、叶轮设计、OTR | 输送氧气/营养物质,清除废物 |

| 混合与均匀性 | 叶轮类型、挡板、搅拌速度 | 防止梯度,确保条件均匀 |

| 热传递 | 冷却夹套/盘管 | 维持细胞生长的最佳温度 |

| 规模放大 | 叶轮尖端速度、功率/体积 | 确保从实验室到生产过程的一致性 |

| 容器类型 | 不锈钢与一次性 | 平衡成本、灵活性和操作需求 |

利用 KINTEK 释放您的生物工艺的全部潜力

设计正确的生物反应器系统对于您的细胞培养、发酵或生物处理工作流程的成功至关重要。无菌性、有效传质和温和混合之间的平衡很复杂,错误的设备可能导致代价高昂的失败和收率降低。

KINTEK 专注于提供定制于现代实验室精确需求的高质量实验室设备和耗材。 无论您是放大微生物发酵工艺还是培养用于治疗性生产的敏感哺乳动物细胞,我们都拥有专业知识和产品为您提供支持。

- 专家指导: 我们的团队可以帮助您权衡不锈钢系统和一次性系统之间的取舍,或为您的特定细胞系选择理想的叶轮和鼓泡器设计。

- 可靠的性能: 相信我们的设备能够实现稳健的温度控制、精确的气体管理以及一致、可重现的结果。

- 工艺灵活性: 从台式研发到中试规模生产,找到正确的生物反应器解决方案,以加速您的开发时间表。

不要让设备限制阻碍您的创新。 立即联系我们的专家,讨论 KINTEK 的生物反应器解决方案如何提高您实验室的效率、可靠性和收率。

图解指南

相关产品

- 定制化高压反应釜,适用于先进的科学和工业应用

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 高性能实验室冻干机,适用于研发

- 高性能实验室冻干机