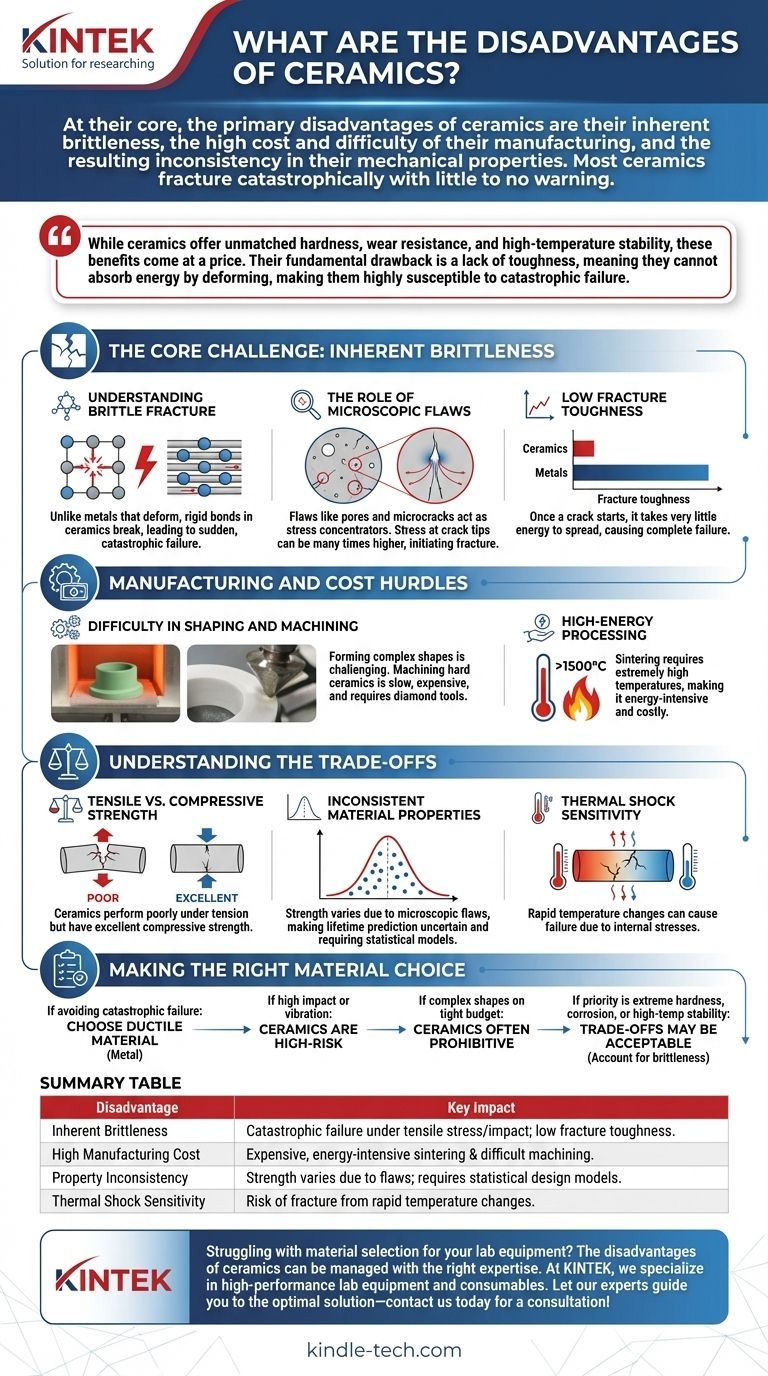

从根本上说,陶瓷的主要缺点是其固有的脆性、制造的高成本和难度,以及由此产生的机械性能不一致。与在应力下会弯曲和变形的金属不同,大多数陶瓷在几乎没有预警的情况下会灾难性地断裂,这是它们最重大的工程局限性。

虽然陶瓷具有无与伦比的硬度、耐磨性和高温稳定性,但这些优势是有代价的。它们的基本缺陷是缺乏韧性,这意味着它们不能通过变形来吸收能量,使其极易因冲击或微小缺陷而发生灾难性失效。

核心挑战:固有的脆性

任何传统陶瓷最显著的缺点是其脆性。这种特性是其强大的离子键和共价键的直接结果。

理解脆性断裂

与允许原子相互滑动的金属中的金属键(塑性变形)不同,陶瓷中刚性的键会抵抗任何移动。

当施加足够的应力时,这些键会完全断裂而不是移动。这会导致裂纹在材料中快速扩展,从而导致突然的、灾难性的失效。

微小缺陷的作用

陶瓷制造过程不可避免地会引入微小的缺陷,如气孔、微裂纹或晶界。这些缺陷充当应力集中点。

在载荷作用下,其中一个微小裂纹尖端的应力可能是零件总应力的许多倍。当这种局部应力达到临界点时,就会开始断裂。

低断裂韧性

工程师使用称为断裂韧性的特性来衡量材料抵抗裂纹扩展的能力。与金属相比,陶瓷的断裂韧性出了名地低。

这意味着一旦裂纹开始,只需很小的能量就能使其扩展到整个部件,导致完全失效。

制造和成本障碍

使陶瓷具有耐磨性的硬度,也使其生产极其困难且昂贵。

成型和加工的难度

制造复杂的陶瓷形状是具有挑战性的。大多数零件首先以粉末形式制成“生坯”,然后在一个称为烧结的过程中在高温下烧制。

烧制后,材料会变得极其坚硬。任何为了达到严格公差而进行的最终加工或研磨都是一个缓慢、专业且昂贵的过程,需要金刚石尖端工具。

高能耗加工

烧结陶瓷粉末并将其熔结成固体部件所需的过程需要极高的温度,通常超过 1,500°C (2,700°F)。

这是一个能源密集型的过程,对最终部件的总成本有很大影响。

理解权衡

陶瓷的缺点并不总是不可接受的。关键在于了解它们在何时对您的应用构成最大风险。

拉伸强度与抗压强度

陶瓷在拉伸(拉力)下的性能很差,因为它会使微小缺陷张开,促使裂纹形成和扩展。

然而,它们具有出色的抗压强度。当受压时,裂纹会被迫闭合,防止其扩展。这就是为什么陶瓷在纯粹承受压缩载荷的应用中能成功使用。

材料性能不一致

由于失效取决于微小缺陷的随机分布和大小,陶瓷零件的测量强度在不同部件之间可能存在很大差异。

陶瓷强度的这种统计特性使得部件寿命预测不如金属确定。工程师必须使用特定的统计模型(如威布尔分析)来设计可靠的陶瓷部件,这增加了设计的复杂性。

热冲击敏感性

虽然许多陶瓷能承受极高的温度,但它们容易受到热冲击——由温度快速变化引起的失效。

如果陶瓷部件的一个部分比另一部分加热或冷却得更快,内部应力就可能引发断裂。这限制了它们在存在剧烈和快速热循环的应用中的使用。

做出正确的材料选择

根据您的具体目标评估这些缺点对于正确的材料选择至关重要。

- 如果您的主要关注点是避免灾难性失效: 像金属这样的延展性材料是更安全的选择,除非您能将系统设计成使陶瓷部件完全处于受压状态。

- 如果您的应用涉及高冲击或振动: 陶瓷的固有脆性和低断裂韧性使其成为高风险选择。

- 如果您需要在严格的预算内实现复杂形状: 与金属或聚合物相比,复杂陶瓷部件的制造和加工成本通常是高昂的。

- 如果您的首要任务是极高的硬度、耐腐蚀性或高温稳定性: 陶瓷的缺点可能是可以接受的权衡,前提是设计必须仔细考虑到其脆性和对拉伸应力的敏感性。

了解这些基本限制是有效利用陶瓷材料独特优势的第一步。

摘要表:

| 缺点 | 关键影响 |

|---|---|

| 固有的脆性 | 在拉伸应力或冲击下发生灾难性失效;断裂韧性低。 |

| 高制造成本 | 烧结过程昂贵、能源密集,且使用金刚石工具加工困难。 |

| 性能不一致 | 强度因微小缺陷而异;需要统计设计模型。 |

| 热冲击敏感性 | 温度快速变化有导致断裂的风险。 |

在为您的实验室设备选择材料时遇到困难? 只要有正确的专业知识和部件,就可以管理陶瓷的缺点。在 KINTEK,我们专注于高性能实验室设备和耗材,帮助您权衡耐用性、耐温性和成本效益等材料的取舍。让我们专业的团队指导您找到最佳解决方案——立即联系我们进行咨询!

图解指南