简而言之,热解产量由四个主要因素决定:原料的组成、最终工艺温度、材料的加热速率以及所得蒸汽在热反应区中停留的时间。了解如何操纵这些变量是控制工艺产出的关键,无论您是针对固体、液体还是气体产品。

需要理解的核心原则是,热解并非单一、固定的过程。它是一种高度可调的热化学反应,其中操作参数充当控制杆,使您能够有意识地将主要产出在焦炭、油和气体之间进行切换,以匹配您的特定目标。

热解控制的核心支柱

为了有效管理热解,您必须了解每个操作参数如何影响化学反应和最终产品分布。这些因素是协同作用的,而非孤立的。

### 原料组成和质量

您开始使用的材料从根本上决定了潜在的产出。原料的化学成分是最终产品的原材料。

例如,废塑料中不同塑料的类型和百分比将决定所得油的性质。同样,生物质的特定组成(例如,木质素、纤维素含量)会影响生物油和生物炭的特性。

水分、灰分和土壤等污染物也会直接影响产量,因为它们不会转化为有价值的产品,并且会使过程复杂化。

### 热解温度

温度可以说是影响热解过程的最主要因素。它直接控制化学分解的程度。

在低温(约400°C)下,该过程有利于固体产物的生成,从而产生更高产量的生物炭。

随着温度升高到中等范围(约500°C),它促进了生产更高产量液体产品(生物油)所需的热裂解。

在非常高的温度(高于600-700°C)下,蒸汽会发生二次裂解,将较大的分子分解成较小的、不可冷凝的气体。这使合成气的产量最大化。

### 加热速率

原料加热到目标温度的速度对产品分布,特别是焦炭和液体之间的分布,具有深远的影响。

缓慢的加热速率(慢速热解)为形成固体焦炭的中间反应提供了更多时间,从而使其产量最大化。

快速的加热速率(快速热解)迅速将材料分解成蒸汽,最大限度地减少了焦炭形成反应的时间。这种方法对于最大限度地提高液态油的产量至关重要。

### 蒸汽停留时间

这指的是热气体和蒸汽在冷却和收集之前在反应器内停留的时间。

短的蒸汽停留时间对于最大限度地提高液体产量至关重要。蒸汽被迅速从热区移走并淬灭,防止它们进一步分解。

长的蒸汽停留时间使蒸汽长时间暴露在高温下。这会促进二次裂解,将液体组分分解成永久性气体,从而最大限度地提高气体产量。

理解权衡

优化某一产品类别不可避免地意味着牺牲另一产品的产量。这种焦炭、油和气体的“产品产量三角”是设计热解操作的核心。

### 固有的产品冲突

您无法同时最大化所有三种产品的产出。有利于焦炭的条件(低温、慢速加热)与有利于液体(中温、快速加热)或气体(高温、长停留时间)的条件是相反的。

操作参数的选择必须是基于哪种产品对您的特定应用最有价值而做出的深思熟虑的决定。

### 工艺复杂性与产品价值

通过快速热解最大化液体产量需要更复杂、更精确控制的反应器,这些反应器能够实现非常高的加热速率和快速的蒸汽淬灭。这增加了资本和运营成本。

相反,通过慢速热解最大化生物炭通常是一个更简单、更稳健、能源密集度更低的过程,但主要产出是固体而非液体燃料。

根据您的目标优化热解

您期望的最终产品应指导您的整个操作策略。使用这些指南将工艺参数与您的目标对齐。

- 如果您的主要重点是最大化生物油/液体燃料:采用快速热解,中等温度(约500°C),极高的加热速率和非常短的蒸汽停留时间。

- 如果您的主要重点是最大化生物炭生产:利用慢速热解,相对较低的温度(约400°C)和缓慢、渐进的加热速率。

- 如果您的主要重点是最大化合成气生成:使用高温(>700°C)和长的蒸汽停留时间,以确保所有挥发性组分完全热裂解。

通过掌握这些关系,您可以将热解从一个简单的分解过程转变为一个精确的化学转化工具。

总结表:

| 因素 | 对产量的主要影响 |

|---|---|

| 原料组成 | 定义产品(焦炭、油、气)的潜在产出和质量。 |

| 热解温度 | 低温有利于焦炭;中温有利于油;高温有利于气体。 |

| 加热速率 | 慢速加热使焦炭最大化;快速加热使液态油最大化。 |

| 蒸汽停留时间 | 短时间使油最大化;长时间通过二次裂解使气体最大化。 |

准备好优化您的热解过程以获得最大产量了吗?

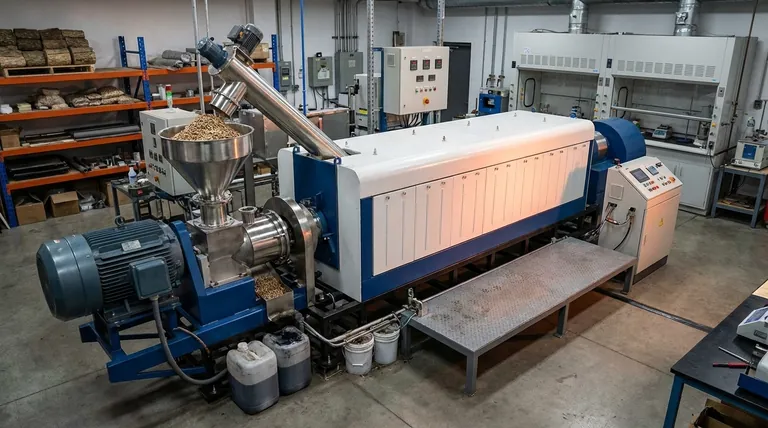

在 KINTEK,我们专注于为精确的热解研究和开发提供高质量的实验室设备和耗材。无论您是专注于生物炭、生物油还是合成气生产,我们的反应器和系统都旨在为您提供所需的温度、加热速率和蒸汽停留时间控制。

让我们专家帮助您实现特定的转化目标。立即联系我们,讨论您实验室的热解需求!

图解指南