在粉末冶金中,部件的质量在熔炉加热之前就已经确定。决定金属粉末质量的关键因素是其流动性、密度、可压缩性以及压制件的生坯强度。这些相互关联的特性决定了您制造工艺的效率和最终产品的性能。

粉末选择的核心挑战不是找到一种具有完美特性的粉末,而是选择一种具有最佳平衡特性的粉末,以符合您的特定制造工艺和最终部件要求。

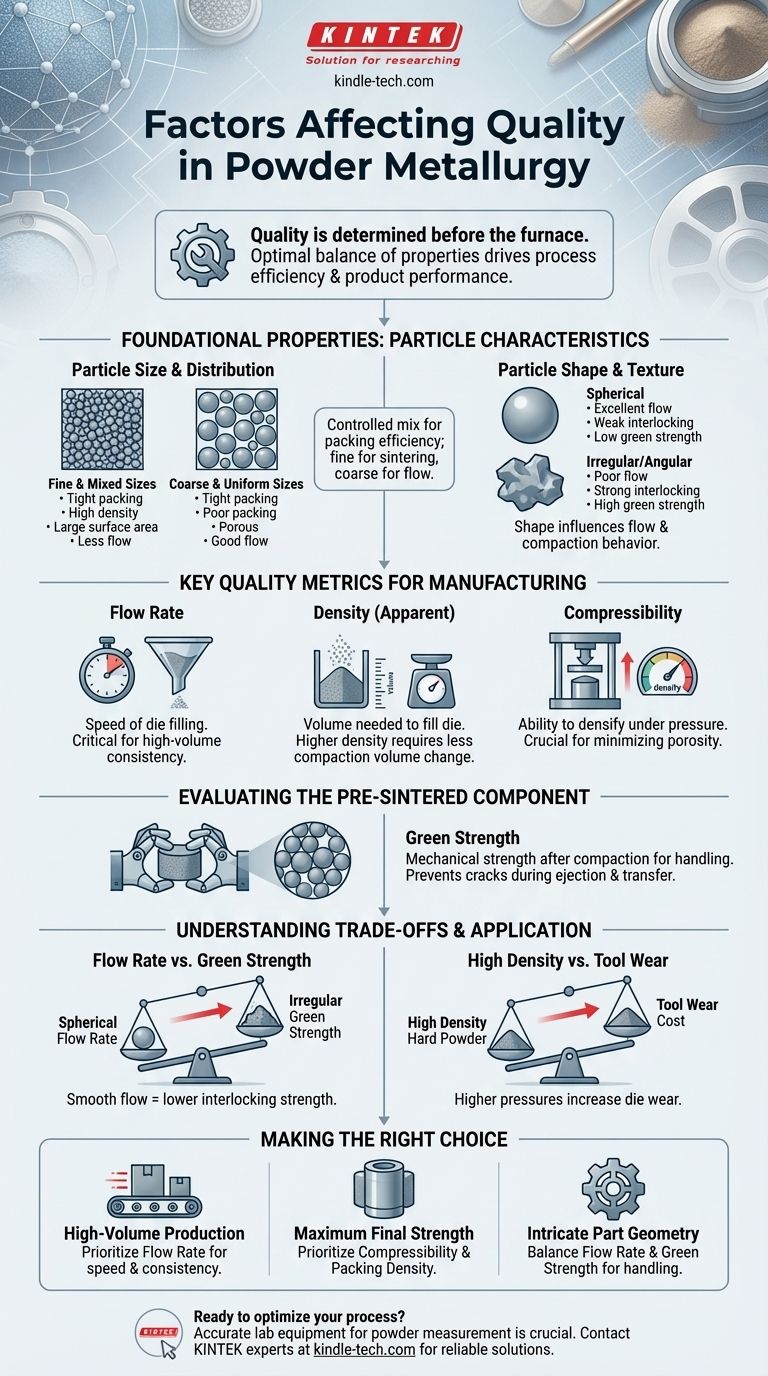

基本特性:颗粒特征

我们测量的主要质量指标都是更基本颗粒特征的结果。了解这些可以更深入地了解粉末行为。

粒径和分布

单个粉末颗粒的大小以及这些大小的统计分布至关重要。具有受控粒径混合的粉末可以更有效地堆积,从而获得更高的密度。

细粉末提供更大的表面积,这有助于烧结,但它们的流动性可能较差。粗粉末通常流动性良好,但可能导致最终结构更疏松。

颗粒形状和纹理

颗粒形状极大地影响粉末的整体行为。球形颗粒往往具有优异的流动性,但在压实过程中可能无法很好地互锁,导致预烧结强度较低。

不规则或棱角分明的颗粒表现出相反的行为。它们的形状产生更多的互锁,导致压实后强度更高,但这种粗糙度也会阻碍流动。

制造的关键质量指标

这些是实际的、可测量的特性,直接影响粉末在生产机械中的表现。

流动性:生产的命脉

流动性是标准质量的粉末流过校准漏斗所需的时间。这是粉末快速且一致地填充模腔能力的直接衡量标准。

流动性差会导致模具填充不一致,从而导致密度变化、零件缺陷和生产速度降低。它是大批量生产中最关键的因素之一。

密度:强度的起点

在此背景下,我们评估表观密度——松散、未压实粉末的密度。该值决定了填充模具以达到目标零件重量所需的粉末体积。

较高的表观密度通常是理想的,因为它在压实过程中需要较小的体积变化,这可以提高最终零件的尺寸一致性。

可压缩性:零件成型

可压缩性是粉末在压力下致密化的能力。通过绘制压实零件的密度与施加压力的关系图来评估它。

具有高可压缩性的粉末可以实现高“生坯”密度(压制后但在烧结前的密度)。这对于最大限度地减少孔隙率并获得最终烧结部件的高强度至关重要。

评估预烧结部件

压实后,零件必须在到达烧结炉之前经受住搬运。

生坯强度:搬运和耐用性

生坯强度是压实后但在烧结前零件的机械强度。它是颗粒互锁和在压力下发生的冷焊的直接结果。

足够的生坯强度对于防止零件在从模具中弹出和转移到烧结炉过程中开裂或破裂至关重要。此特性受颗粒形状和粉末可压缩性的影响很大。

理解权衡

选择粉末是平衡相互竞争特性的练习。没有一种粉末能同时在所有领域表现出色。

流动性与生坯强度

这两种特性之间的冲突是一个经典的权衡。提供优异流动性的光滑球形颗粒不能有效互锁,导致生坯强度较低。相反,产生高生坯强度的不规则颗粒往往流动性差。

高密度与工具磨损

实现非常高的密度通常需要极硬的粉末和高压实压力。虽然这有利于最终零件,但它会显著增加昂贵模具和工具的磨损率,从而提高运营成本。

粉末纯度和过程控制

虽然上述是粉末本身的物理特性,但化学纯度也至关重要。氧化物或其他污染物的存在会严重抑制烧结过程。这就是为什么过程控制,例如在烧结过程中使用保护性氮气气氛,与初始粉末质量一样重要。

为您的应用做出正确选择

“最佳”粉末完全取决于您的最终目标。使用您的主要目标来指导您的选择。

- 如果您的主要重点是大批量生产:优先选择具有优异且一致流动性的粉末,以确保高速下模具填充均匀。

- 如果您的主要重点是最大最终零件强度:选择具有高可压缩性和能够实现高堆积密度的粒径分布的粉末。

- 如果您的主要重点是复杂的零件几何形状:在良好的流动性和高生坯强度之间寻求平衡,以防止零件弹出和搬运过程中出现缺陷。

最终,了解这些基本的粉末特性使您能够做出明智的决策,直接影响您的产品质量和工艺效率。

总结表:

| 因素 | 对制造的关键影响 |

|---|---|

| 流动性 | 决定大批量生产的模具填充速度和一致性 |

| 可压缩性 | 决定压制后的最终零件密度和强度 |

| 生坯强度 | 确保零件在烧结前搬运过程中存活 |

| 粒径和形状 | 影响堆积密度、流动性和互锁强度 |

准备好优化您的粉末冶金工艺了吗?合适的实验室设备对于准确测量粉末特性(如流动性和可压缩性)至关重要。KINTEK 专注于提供可靠的实验室设备和耗材,帮助您选择完美的粉末并实现卓越的零件质量。立即联系我们的专家,讨论您的具体实验室需求!

图解指南