筛分分析虽然是一种基础技术,但其操作具有关键的边界。它的主要局限性在于提供低分辨率数据,无法测量小于约50微米(µm)的颗粒,需要完全干燥且自由流动的样品,以及一个多步骤过程,该过程可能出乎意料地耗时且容易出现操作员错误。

筛分分析虽然成本效益高且直接,但其局限性并非缺陷,而是其固有的特性。它的价值在用于较大、干燥颗粒的质量控制时最大化,但它根本不适用于高分辨率分析、小于50微米的细粉,或潮湿或易于团聚的材料。

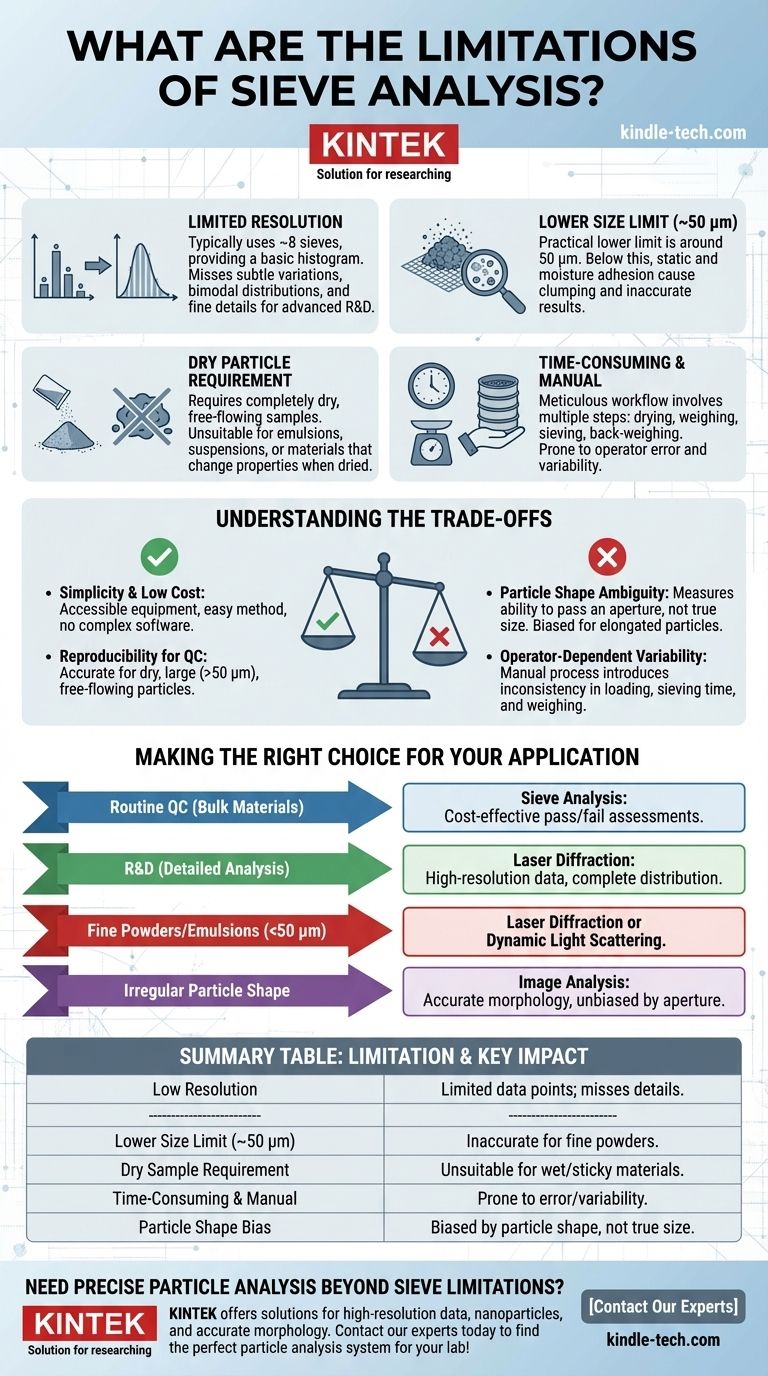

核心局限性解释

要选择正确的粒度分析方法,您必须了解这些局限性为何存在以及它们对您的结果有何影响。

有限的分辨率和数据粒度

一个标准的筛分堆栈最多使用大约八个筛子。这意味着您的整个粒度分布仅由八个数据点描述。

这提供了材料的基本直方图,通常足以满足日常质量检查。然而,它无法揭示细微的变化、双峰分布或高级研发所需的精细细节。

下限尺寸

筛分分析的实际下限约为50微米,一些专业技术可将其推至20微米。

低于此尺寸,静电和水分附着等力变得比重力更强。颗粒会团聚并粘附在筛网孔上,而不是通过,从而导致结果不准确。

干燥颗粒要求

筛分分析依赖于颗粒在搅动下自由移动。此过程仅适用于经过彻底干燥且不团聚的样品。

这一局限性使其不适用于分析乳液、悬浮液或干燥时物理特性会发生变化的材料。

过程可能耗时且具有欺骗性

虽然概念简单,但官方工作流程却一丝不苟。它涉及多个步骤:方法开发、样品制备(干燥)、精确称量空筛、运行测试,然后仔细回称每个组分。

每个步骤都会增加时间和潜在的人为错误点,从不一致的样品分割到转移过程中材料的损失。

理解权衡

筛分分析的局限性只有在其独特的优势和固有的测量原理的背景下才显得重要。

优点:简单性和低成本

其经久不衰的原因是其可及性。设备便宜,方法易于理解,并且不需要复杂的软件或训练有素的专家。

缺点:颗粒形状模糊性

筛分不测量颗粒的真实尺寸;它测量颗粒是否能通过方形开口。一个细长、针状的颗粒将按其第二大尺寸而不是最长尺寸进行尺寸测量。

这是一个需要注意的关键偏差。对于颗粒形状是关键性能因素的应用,筛分分析可能会产生误导。图像分析通常是更好的替代方案。

优点:特定目标的重现性

对于正确类型的材料——干燥、自由流动、大于50微米的颗粒——筛分分析提供准确且可重复的结果。它擅长回答简单的问题:“我的材料中,大于或小于特定尺寸的百分比是多少?”

缺点:依赖操作员的变异性

由于过程是手动的,结果可能因操作员而异。样品加载方式、振动器运行时间以及组分称量仔细程度等因素都可能引入变异性,如果控制不严,会损害重现性。

为您的应用做出正确选择

利用这些局限性来指导您决定筛分分析是否是您特定目标的正确工具。

- 如果您的主要重点是散装材料的常规质量控制(QC):筛分分析通常是针对规范进行合格/不合格评估的最具成本效益和效率的方法。

- 如果您的主要重点是研发(R&D):低数据分辨率是一个显著的缺点;考虑激光衍射以获得更详细和完整的粒度分布。

- 如果您的主要重点是分析细粉、纳米颗粒或乳液:筛分分析根本不适用。您必须使用激光衍射或动态光散射等方法。

- 如果您的主要重点是表征细长或不规则颗粒:请注意,筛分提供的结果是基于颗粒通过孔径的能力,而不是其真实形态,因此存在偏差;考虑图像分析以获得更准确的理解。

了解这些边界是有效利用筛分分析并准确知道何时转向更高级方法的关键。

总结表:

| 局限性 | 主要影响 |

|---|---|

| 低分辨率 | 有限的数据点(8-10个筛子);遗漏细微细节。 |

| 下限尺寸(约50微米) | 由于颗粒粘附,对细粉不准确。 |

| 干燥样品要求 | 不适用于潮湿、粘性或团聚材料。 |

| 耗时且手动 | 容易出现操作员错误和变异性。 |

| 颗粒形状偏差 | 测量通过孔径的能力,而非真实颗粒尺寸。 |

需要超越筛分局限性的精确颗粒分析?

筛分分析是一种基础工具,但其在分辨率、尺寸范围和材料处理方面的限制可能会阻碍高级研发和质量控制。KINTEK 专注于提供合适的实验室设备和耗材,以克服这些挑战。

无论您需要用于高分辨率数据的激光衍射、用于纳米颗粒的动态光散射,还是用于准确颗粒形态的图像分析,我们都能为您的实验室的特定需求提供解决方案。

立即联系我们的专家 讨论您的应用,并找到完美的颗粒分析系统,以提高您实验室的准确性和效率。

图解指南