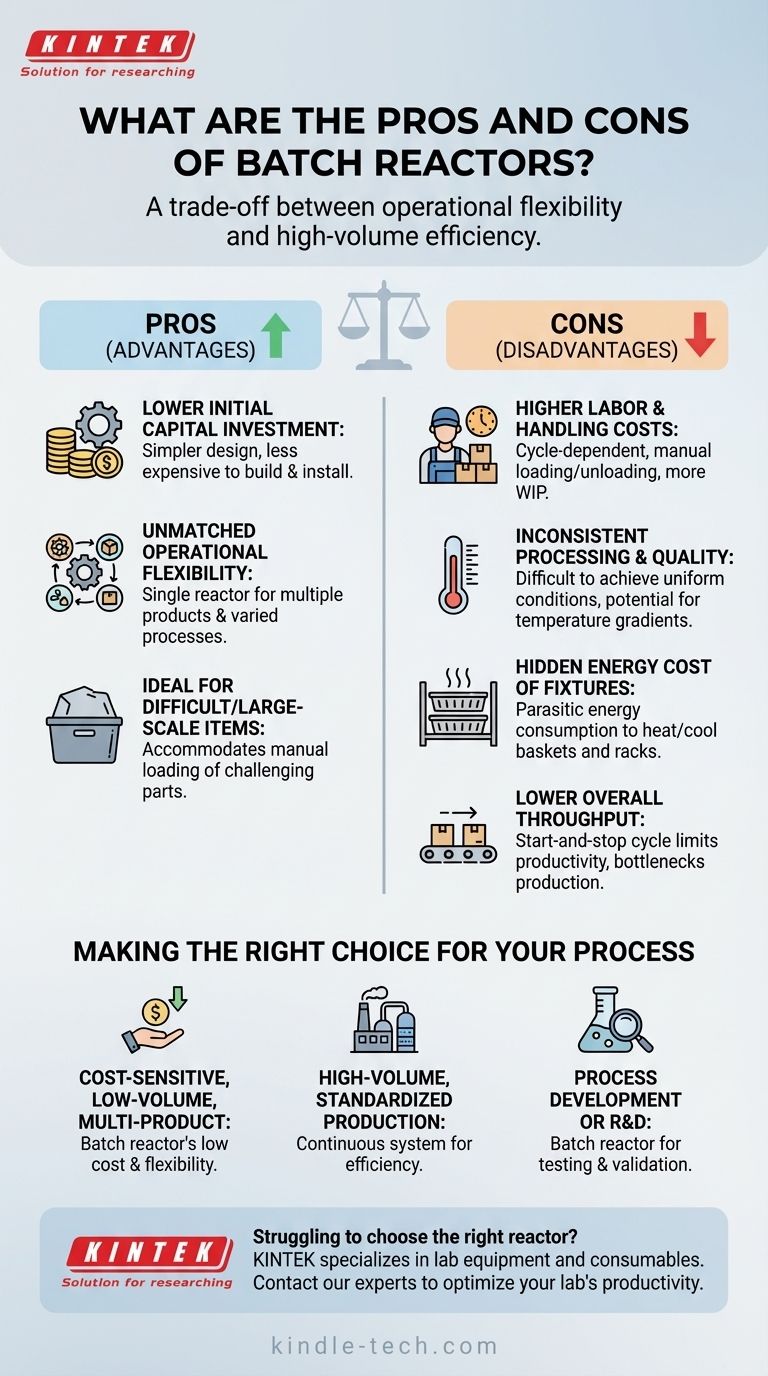

从本质上讲,批式反应器是操作灵活性和高容量效率之间的一种权衡。 它提供较低的初始投资和处理各种工艺的多功能性,使其成为特定应用的理想选择。然而,这些优点是以较高的劳动力需求、产品质量潜在的不一致性以及与连续系统相比整体吞吐量较低为代价的。

选择使用批式反应器并非要找到一个普遍优越的选项,而是要将反应器固有的特性——灵活性和低初始成本——与特定的操作需求相匹配,例如小批量生产、工艺开发或处理难处理的材料。

批式操作的主要优点

批式反应器的吸引力在于其简单性和适应性,这转化为几个关键的业务和操作优势。

较低的初始资本投资

批式反应器在设计上通常更简单。它们通常只由一个密封容器组成,这使得它们比复杂的集成连续系统在建造、购买和安装方面成本显著降低。

这种较低的进入门槛使其成为初创公司、小型运营或在无需大量资本支出的情况下增加产能的绝佳选择。

无与伦比的操作灵活性

单个批式反应器可用于多种产品、不同的工艺配方或各种热处理循环,且转换时间极短。

这种多功能性在生产需求波动的环境中(例如合同制造或生产各种小批量产品的设施)非常宝贵。它也适用于研发,因为工艺在不断测试和完善。

适用于难处理或大型物品的理想选择

有些材料或零件对于自动化连续进料系统来说太大、太笨重或太难处理。

批式反应器允许手动装载这些具有挑战性的物品,提供了一种连续系统难以适应的实用解决方案。

了解权衡和低效率

批式反应器的灵活性伴随着固有的低效率,必须仔细考虑。这些缺点是连续系统更受大规模生产青睐的主要原因。

更高的劳动力和处理成本

批处理过程是周期性的,要求操作员在每次运行中手动装载原材料和卸载成品。

这也意味着需要更多的在制品 (WIP) 库存,因为必须收集和整理零件以形成一个完整的批次,增加了物流复杂性和劳动力成本。

不一致的加工和质量

在批次内实现均匀条件是一个主要挑战。例如,在热处理炉中,靠近热源的零件比负载中心的零件加热速度快得多。

这种温度梯度可能导致产品质量不一致,同一批次内不同零件之间存在差异。

夹具的隐藏能源成本

零件通常使用篮子、货架或推车装载到批式反应器中。这种热质量也必须在每个循环中与产品一起加热和冷却。

这种寄生能耗显著增加了总热负荷并提高了能源成本,这种低效率在连续系统中基本不存在,因为连续系统中的夹具保持恒定的操作温度。

整体吞吐量较低

批次的整个周期时间包括装载、加热、加工、冷却和卸载。这种走走停停的性质固有地限制了其生产力。

对于大批量需求,批次之间的停机时间造成了瓶颈,使其无法与连续反应器的不间断产出竞争。

为您的工艺做出正确的选择

在批式反应器和替代方案之间做出选择是一个战略性决策,完全取决于您的主要目标。

- 如果您的主要关注点是成本敏感、小批量或多产品制造: 批式反应器的低初始成本和高灵活性是其最大的优势。

- 如果您的主要关注点是大批量、标准化生产: 劳动力、能源和吞吐量方面的固有低效率使连续系统成为明确的选择。

- 如果您的主要关注点是工艺开发或研发: 运行小型、多样化和独立实验的能力使批式反应器成为测试和验证的理想工具。

通过了解这些基本的权衡,您可以自信地为您的特定操作目标选择合适的工具。

总结表:

| 方面 | 优点 | 缺点 |

|---|---|---|

| 成本 | 较低的初始资本投资 | 较高的劳动力和处理成本 |

| 灵活性 | 无与伦比的多产品使用多功能性 | 整体吞吐量较低 |

| 操作 | 适用于难处理或大型物品的理想选择 | 不一致的加工和质量 |

| 效率 | 非常适合研发和工艺开发 | 加热夹具带来的隐藏能源成本 |

还在为选择适合您实验室独特需求的反应器而烦恼吗? KINTEK 专注于实验室设备和耗材,提供专业的指导和解决方案,根据您的具体工艺量身定制——无论您需要批式反应器的灵活性还是连续系统的效率。立即联系我们的专家,优化您实验室的生产力,实现一致、高质量的结果!

图解指南