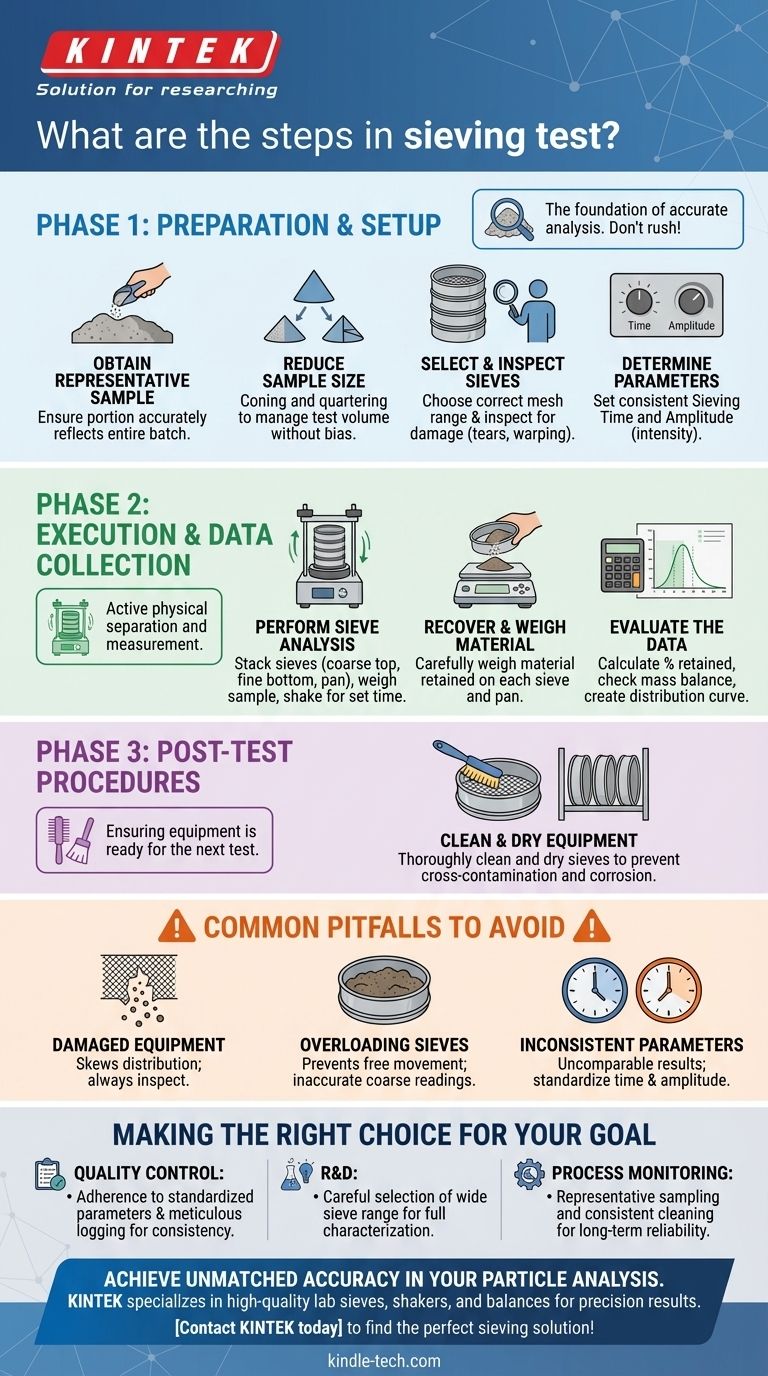

正确的筛分测试是一个系统的、多步骤的分析程序。 它在任何材料被筛分之前很久就开始,并在最终数据评估后结束。核心步骤包括准备代表性样品、选择正确的设备和参数、执行物理分离,然后仔细收集和分析所得数据。

正式的筛析不仅仅是分离颗粒,它是一个精确的测量过程。您的最终粒度分布数据的可靠性完全取决于从初始取样到最终计算的每个阶段的细致执行。

第一阶段:准备和设置

您的整个分析的准确性建立在这些初始步骤中。仓促完成此阶段是最常见的误差来源。

步骤 1:获取代表性样品

您测试的材料部分必须准确地反映整个批次。如果您的初始样品不具代表性,那么无论您收集的数据多么仔细,最终数据都将是毫无意义的。

步骤 2:减小样品尺寸(如有必要)

对于大批量的物料,您必须将样品减小到可管理的测试尺寸,同时不引入偏差。使用圆锥和四分法等技术来确保较小的测试体积与原始来源保持相同的颗粒分布。

步骤 3:选择和检查测试筛

选择一组网孔尺寸适合您材料预期颗粒范围的筛子。使用前,务必检查每个筛子是否有损坏,如变形、网布撕裂或焊料脱落,因为任何缺陷都会使结果无效。

步骤 4:确定筛分参数

两个最关键的参数是筛分时间和振幅(振动的强度)。这些必须被选择并对所有测试保持一致,以确保结果可重复且可比较。

第二阶段:执行和数据收集

这是发生颗粒物理分离的活动部分。

步骤 5:执行筛析

将检查过的筛子堆叠起来,从顶部开口最大的筛子到底部开口最小的筛子,最底部放一个实心底盘。称量您准备好的样品,将其放入最上面的筛子中,将筛堆固定在筛振仪上,并运行预定的时间。

步骤 6:回收和称量材料

筛分完成后,小心地取下筛堆。称量保留在每个单独筛子和最底部底盘中的材料。这里的精度至关重要;使用高精度天平,并避免丢失任何材料。

步骤 7:评估数据

计算保留在每个筛子上的材料的重量百分比。一个关键的质量检查是将所有单个重量相加;这个总数应该非常接近初始样品重量。然后使用这些数据来创建粒度分布曲线。

应避免的常见陷阱

看似微小的错误可能会完全损害您的分析。意识到这些问题是生成可信赖数据的关键。

使用损坏的设备

拉伸或撕裂的筛网会使过大的颗粒通过,从而使整个分布产生偏差。每次使用前务必进行目视检查。

筛子超载

在筛堆中放置过多的材料会阻止颗粒自由移动并找到正确的筛子。这会导致读数不准确,在较粗的顶部筛子上报告的材料过多。

参数不一致

如果您一个样品测试 5 分钟,另一个测试 15 分钟,则结果无法比较。对于任何一组相关的分析,时间和振幅必须标准化。

第三阶段:测试后程序

在设备准备好进行下一次准确分析之前,过程尚未完成。

步骤 8:清洁和干燥所有设备

彻底清洁每个筛子和底盘,以防止样品之间的交叉污染。确保筛子在存放前完全干燥,因为湿气会导致颗粒在未来的测试中结块并导致网布腐蚀。

根据您的目标做出正确的选择

您对某些步骤的重视程度取决于您的最终目标。

- 如果您的主要重点是质量控制: 遵守标准化参数(时间和振幅)和细致的数据记录是确保批次间一致性的必要条件。

- 如果您的主要重点是研发: 关键在于仔细选择各种筛孔尺寸,以准确表征新材料的完整粒度分布。

- 如果您的主要重点是常规过程监控: 最关键的步骤是获取真正具有代表性的样品,并在测试后保持一致的清洁,以确保长期可靠性。

以精确度执行每个步骤,将简单的机械动作转变为强大的分析工具。

摘要表:

| 阶段 | 关键步骤 | 关键操作 |

|---|---|---|

| 准备 | 样品收集、筛子选择、参数设置 | 确保样品具有代表性;检查筛子是否有损坏。 |

| 执行 | 筛分振动、称量保留的材料 | 使用一致的时间/振幅;准确称量每个筛子上的材料。 |

| 测试后 | 数据评估、设备清洁 | 检查质量平衡;彻底清洁和干燥筛子。 |

在您的颗粒分析中实现无与伦比的准确性

正确的筛分测试是可靠的质量控制和研发的基础。KINTEK 专注于提供高质量的实验室筛子、振筛机和天平,确保从代表性取样到一致、可重复结果的每一步都精确无误。

无论您从事质量控制、研究还是过程监控,我们的设备都旨在满足您实验室的严格要求。

立即联系 KINTEK,找到满足您需求的完美筛分解决方案,提升您的粒度分析的准确性!

图解指南