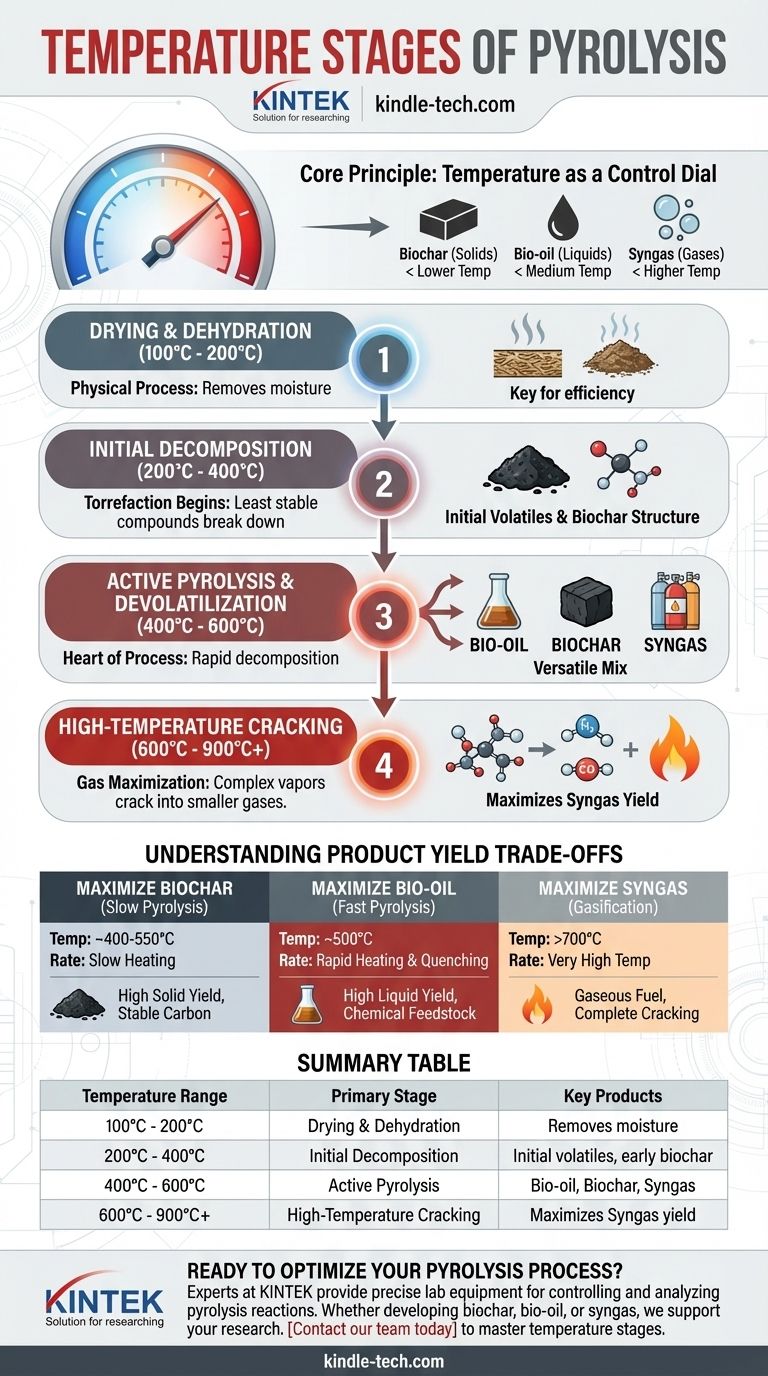

虽然热解是一个连续的过程,但可以通过检查不同的温度阶段来理解其影响。该过程从约 100°C 的干燥开始,随后在 400°C 和 900°C 之间发生主要的分解事件。该范围内的具体温度是最关键的因素,因为它决定了最终产物将以固体炭、液体生物油还是可燃气体为主。

要理解的核心原则是,温度不仅仅是一个设定值,而是一个控制旋钮。较低的温度有利于固体(生物炭)的产生,而温度逐渐升高则首先将产出物转向液体(生物油),最终转向气体(合成气)。

温度在材料转化中的作用

热解是在无氧条件下对材料进行热分解。随着温度的升高,原料中不同的化学键断裂,导致反应和产物出现可预测的顺序。了解这些阶段是控制结果的关键。

阶段 1:干燥和脱水 (100°C - 200°C)

在任何化学分解开始之前,原料中游离的和松散结合的水分必须蒸发。这个阶段是一个物理过程,而不是化学过程。

去除水分是一个关键的准备步骤。干燥不充分会消耗大量能量,并可能导致后续阶段的热解效率降低。

阶段 2:初始分解 (200°C - 400°C)

在这个范围内,最不稳定的有机化合物,主要是半纤维素,开始分解。这有时被称为“烘焙”或“低温热解”。

此阶段产生水蒸气、二氧化碳以及少量乙酸和其他挥发物。固体材料开始变暗并形成生物炭的初始结构。

阶段 3:活性热解和脱挥发分 (400°C - 600°C)

这是热解过程的核心。大部分材料,主要是纤维素,迅速分解,释放出密集的挥发性蒸汽混合物。

这些蒸汽如果冷凝,会形成生物油。剩余的固体材料继续固化成富含碳的生物炭。不可冷凝的蒸汽形成合成气。这个温度范围是一个多功能的中间地带,会产生所有三种产物的混合物。

阶段 4:高温裂解 (600°C - 900°C+)

在这些较高的温度下,主要反应会发生变化。活性热解过程中释放的复杂蒸汽分子变得不稳定,并“裂解”成更小、更简单的气体分子。

此阶段最大化了合成气(主要是氢气和一氧化碳)的产生。但这会以牺牲生物油的产率为代价,因为生物油的前体分子在它们能被冷凝和收集之前就被分解了。

理解产物产率的权衡

选择温度是基于期望的最终产物做出的决定。您不能同时最大化所有产出;您必须选择要优先考虑哪种产品。

最大化固体生物炭:慢速热解

为了生产最高产率的稳定、高质量的生物炭,通常采用较低的温度(约 400-500°C)和较慢的加热速率。

这使得碳原子有时间排列成稳定的芳香族结构,从而产生更多的固体炭和更少的挥发性产物。

最大化液体生物油:快速热解

为了最大化生物油,目标是快速分解原料,并立即移除产生的蒸汽,防止它们裂解成气体。

这需要中等温度(约 500°C),但要求极高的加热速率和较短的蒸汽停留时间,然后迅速淬灭(冷却)蒸汽以将其冷凝成液体生物油。

最大化气体合成气:气化

要获得最多的合成气,需要非常高的温度(通常 700°C 或更高)。这确保了所有挥发性物质甚至部分碳炭都被完全热裂解成最简单的气体分子。

这个过程通常被认为超出了热解的范畴,接近气化,因为它优先考虑气态燃料而非所有其他产品。

为您的目标选择正确的温度

您的目标温度完全取决于您最看重的产品。每条路径都涉及与其他产物的基本权衡。

- 如果您的主要重点是生产用于土壤或碳封存的生物炭: 在较低温度(~400-550°C)下操作,并以较慢的加热速度以最大化固体产率。

- 如果您的主要重点是生产生物油作为液体燃料或化学原料: 使用中等温度(~500°C)并采用极快的加热和蒸汽淬灭来捕获液体。

- 如果您的主要重点是为能源或合成制造合成气: 提高到高温(>700°C),以确保所有有机物都裂解成不可冷凝的气体。

归根结底,温度是您可以施加的最强大的杠杆,用于引导热解过程的结果。

总结表:

| 温度范围 | 主要阶段 | 关键产物 |

|---|---|---|

| 100°C - 200°C | 干燥和脱水 | 去除水分 |

| 200°C - 400°C | 初始分解 | 初始挥发物,早期生物炭 |

| 400°C - 600°C | 活性热解 | 生物油、生物炭、合成气 |

| 600°C - 900°C+ | 高温裂解 | 最大化合成气产率 |

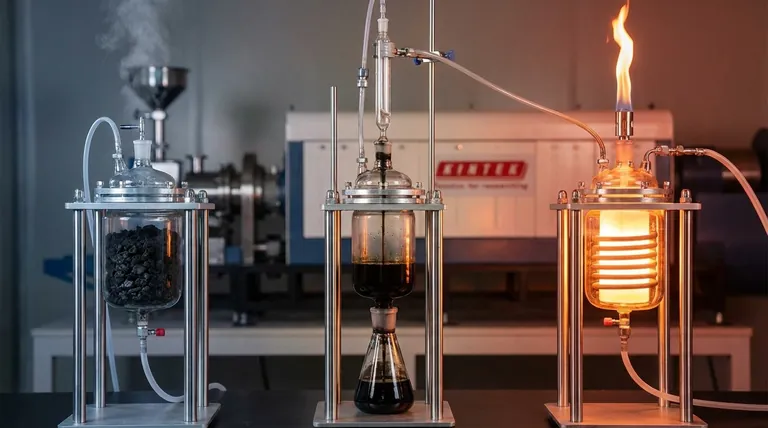

准备优化您的热解过程?

选择正确的温度对于实现您的目标产品产率至关重要。KINTEK 的专家致力于提供精确的实验室设备和耗材,以控制和分析您的热解反应。

无论您是为碳封存开发生物炭、为燃料生产生物油,还是为能源制造合成气,我们都有支持您研究和开发的解决方案。

立即联系我们的团队,讨论我们的专业设备如何帮助您掌握热解的温度阶段,以获得卓越的结果。

图解指南