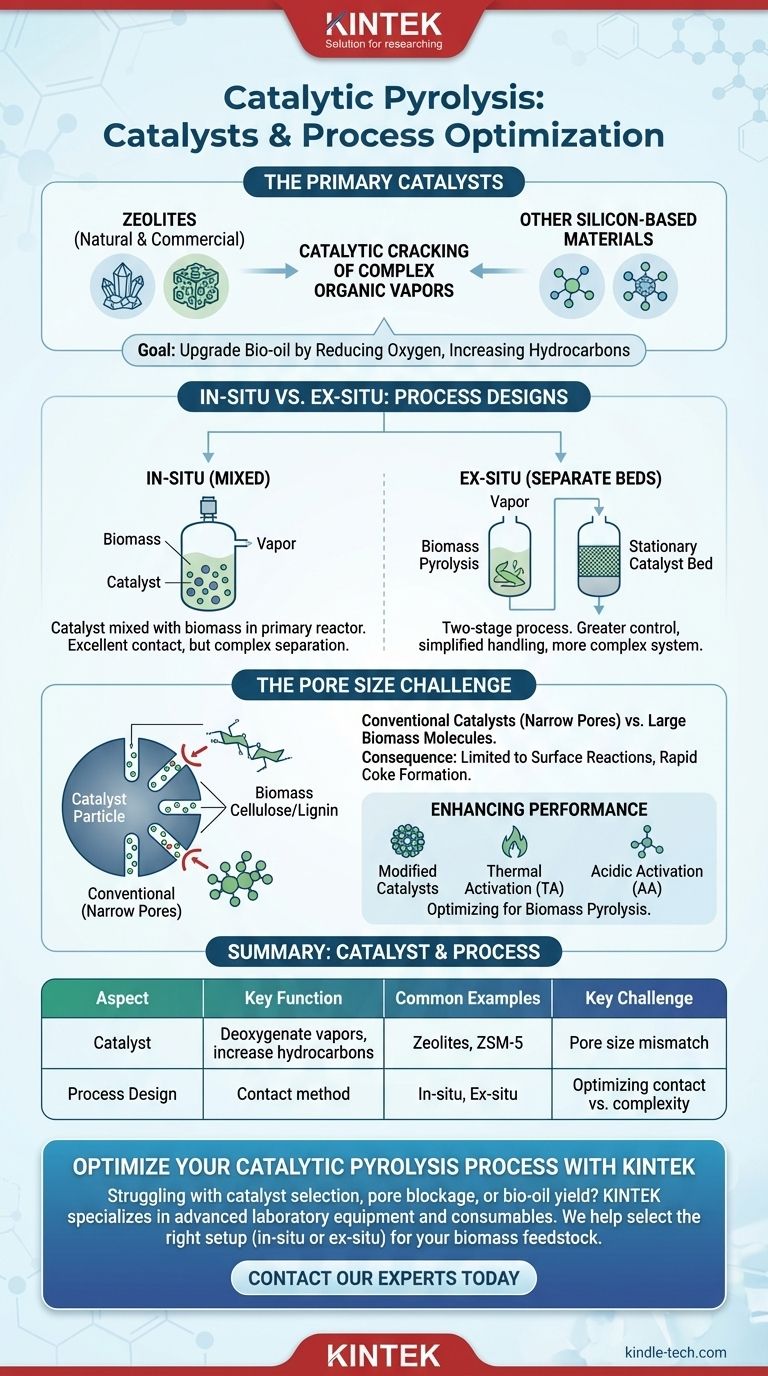

在催化热解中,最常用的催化剂是沸石,包括天然沸石和商业沸石,以及其他硅基材料。将这些物质引入热解过程中,以催化方式“裂解”由生物质产生的复杂有机蒸汽,通过降低氧含量和提高碳氢化合物产率,将其升级为更稳定、更有价值的生物油。

尽管沸石是最常见的催化剂,但其标准形式通常与原始生物质的匹配度不高。核心挑战不仅仅是选择材料,而是要克服催化剂的窄孔隙与生物质聚合物中存在的大而笨重的分子之间的不匹配。

关键催化剂的作用

催化剂是将标准热解转变为更精细升级过程的关键要素。它们的主要功能是使热解蒸汽脱氧,从而提高最终液体产物(即生物油)的质量和稳定性。

主要催化剂家族:沸石

沸石是催化热解中的主力军,属于结晶的微孔硅铝酸盐。它们因其高酸性和形状选择性而受到青睐。

人们同时使用天然沸石(NZ)和商业生产的沸石。然而,它们的有效性会根据其结构和具体应用而有很大差异。

提高催化剂性能

标准催化剂通常没有针对生物质进行优化。因此,经常采用改性方法来提高其性能。

热活化(TA)和酸活化(AA)等技术被用于改变天然沸石的性质,以增强它们对生物质大分子热解的催化活性。

原位与异位:两种工艺设计

将催化剂引入过程的方式极大地影响了结果。催化热解有两种基本配置。

原位催化(混合式)

在原位方法中,催化剂与生物质原料在主热解反应器内物理混合。

这种方法确保了生物质蒸汽与催化剂之间的良好接触,但可能会使催化剂的分离和再生更加困难。

异位催化(独立床层)

在异位方法中,过程被分成两个阶段。生物质首先在一个反应器中热解,然后产生的蒸汽通过第二个反应器中的固定催化剂床层。

这种双床设置对反应条件提供了更大的控制,并简化了催化剂的处理,尽管它需要一个更复杂、更昂贵的系统。

理解关键的权衡:孔隙尺寸

生物质催化热解中的核心挑战是燃料和催化剂之间存在根本性的结构不匹配。

传统催化剂的问题

大多数商业催化剂,包括许多沸石,最初是为石油化工行业开发的,该行业处理相对较小的碳氢化合物分子。

这些催化剂具有窄孔隙,对于生物质中存在的笨重天然聚合物(如纤维素和木质素)来说,孔隙太小,无法进入。

后果:表面反应

当大分子生物质无法接触到催化剂内部的活性位点时,反应仅限于催化剂的外部表面。这严重降低了效率,并可能导致积碳的快速形成,从而使催化剂失活。

这种物理限制是生物质直接催化热解仍然是一个重大技术挑战的主要原因。

根据您的目标做出正确的选择

选择催化策略完全取决于您项目的具体目标,无论是侧重于产品质量、成本还是原料灵活性。

- 如果您的主要重点是最大化生物油质量: 采用异位方法,并使用高活性、形状选择性的沸石,可以对最终产品成分提供最大的控制。

- 如果您的主要重点是工艺简单性和较低的初始成本: 采用原位方法,使用改性天然沸石等更坚固、成本较低的催化剂,是一个更直接、更经济的起点。

- 如果您的主要重点是处理原始生物质: 您必须优先考虑具有更大孔隙的催化剂,或者考虑异位工艺,在该工艺中,初始热裂解可以在分子遇到催化剂之前将其分解。

最终,催化热解的成功在于将催化剂的性质和工艺设计与您的生物质原料的独特特性相匹配。

摘要表:

| 催化剂/方面 | 关键功能 | 常见示例 |

|---|---|---|

| 沸石 | 蒸汽脱氧,增加碳氢化合物 | 天然沸石(NZ),商业ZSM-5 |

| 工艺设计 | 催化剂接触生物质蒸汽的方式 | 原位(混合),异位(独立床层) |

| 关键挑战 | 克服孔隙尺寸与生物质的不匹配 | 使用改性催化剂(TA,AA) |

利用 KINTEK 优化您的催化热解工艺

在催化剂选择、孔隙堵塞或针对您的生物质原料的生物油产率低方面遇到困难?KINTEK 专注于热解研发的先进实验室设备和耗材。我们可以帮助您选择正确的催化剂设置——无论是原位还是异位——以有效升级您的生物油并提高工艺效率。

立即联系我们的专家,讨论您的特定生物质和目标,让我们为您提供成功所需的定制化解决方案。

图解指南

相关产品

- 定制PTFE特氟龙网筛制造商,用于PTFE网筛F4筛分器

- 二硅化钼 (MoSi2) 热元件 电炉加热元件

- 工业应用高纯度钛箔和钛板

- 方形双向压力模具(实验室用)

- 定制PTFE特氟龙零件制造商可调高度花篮