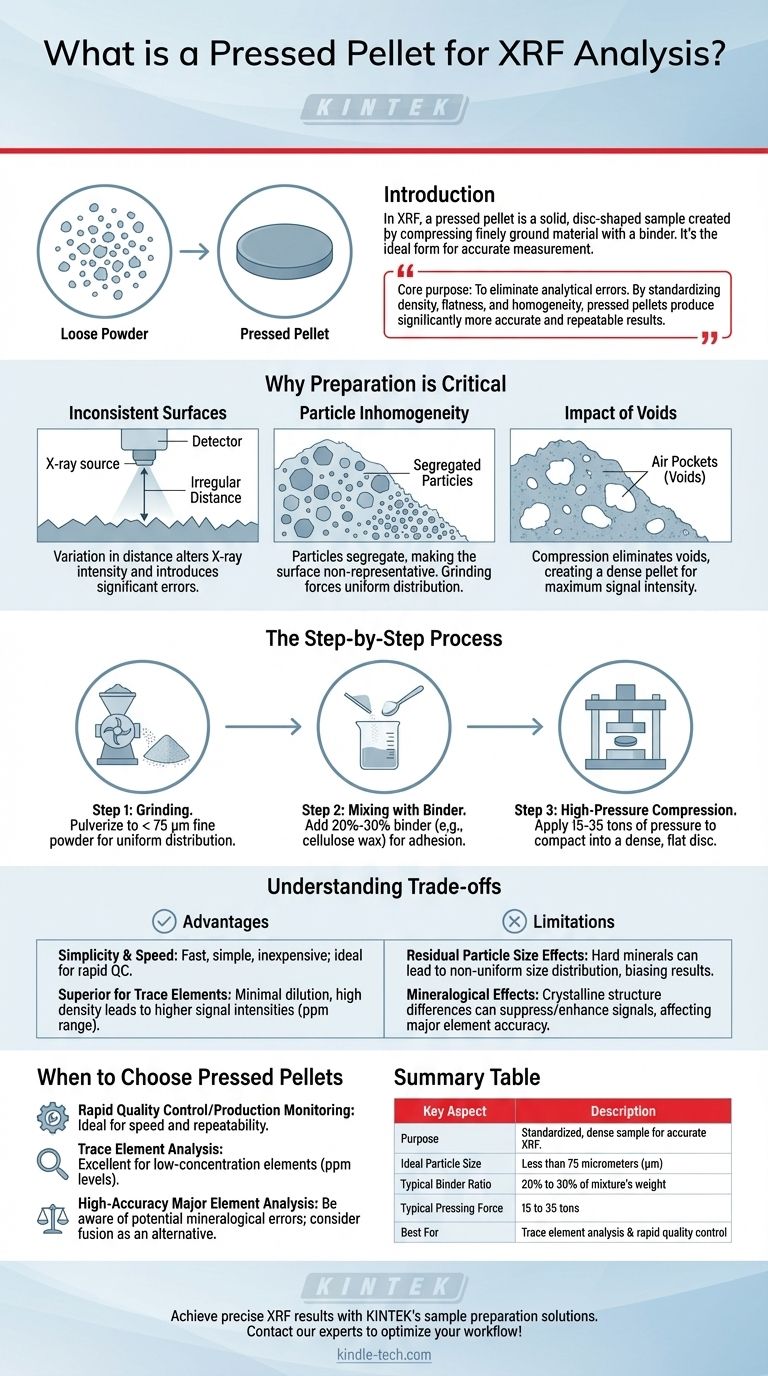

在X射线荧光(XRF)分析中,压片是一种固体、圆盘状的样品,通过在高压下压缩细磨后的材料制成。该过程通常涉及将粉末样品与粘合剂混合,然后再将其压入模具中。目标是将松散或不规则的样品转变成具有完美平坦表面的致密、均匀的圆饼,这是准确XRF测量的理想形态。

制作压片的核心目的是消除常见的分析误差源。通过标准化样品的密度、表面平整度和均匀性,压片法比分析松散粉末能产生更准确、更可重复的结果。

基本原理:为什么制备如此关键

XRF是一种比较技术,意味着它根据已知的校准标准来测量未知样品。为了使这种比较有效,必须以一致且可预测的方式将样品呈现在仪器面前。

不一致表面的问题

XRF光谱仪是针对X射线源、样品和探测器之间精确距离进行校准的。由不规则或不平坦的表面引起的任何距离变化,都会改变测量的X射线强度,并在最终结果中引入显著误差。

颗粒不均匀性的问题

在松散的粉末中,颗粒会根据大小和密度发生分离。这意味着被分析的表面可能不能真正代表整个样品,从而导致读数不准确。研磨和压制过程会将这些颗粒强制固定在均匀的分布中。

空隙的影响

松散的粉末含有气穴或空隙,这会降低被分析材料的整体密度。压缩消除了这些空隙,形成致密的压片,从而最大化与X射线束相互作用的样品材料量,进而增加信号强度。

压片制备的分步过程

制作高质量的压片是一个直接但精确的过程。每一步都是为了最大化样品均匀性并生产出耐用的最终产品而设计的。

步骤 1:研磨成细粉

样品首先必须被粉碎成非常细的粉末。理想的粒径通常是小于75微米(µm)。一致的细磨确保了最终压片中所有组分的最佳和均匀分布。

步骤 2:与粘合剂混合

然后将细粉与粘合剂(通常是纤维素蜡)充分混合。这种粘合剂通常占混合物重量的20%到30%。它的作用是在压缩过程中帮助样品颗粒相互粘附,从而形成稳定、机械健全的压片。

步骤 3:高压压缩

将粉末-粘合剂混合物倒入模具中,然后将模具放入实验室压机中。混合物受到巨大的压力,通常在15到35吨之间。这个力将粉末压实,排出捕获的空气,形成具有光滑、平坦分析表面的致密固体压片。

了解压片的权衡

尽管压片方法功能强大,但它并非没有局限性。了解其优点和缺点是正确使用它的关键。

优点:简单快捷

与熔融等更复杂的方法相比,制备压片相对快速、简单且成本低廉。它只需要一个粉碎机和一个压机,非常适合需要快速周转的生产控制环境。

优点:对痕量元素有优势

由于该过程涉及最小的稀释(只添加了粘合剂)并产生了高样品密度,因此它能带来更高的信号强度。这使得压片成为分析以百万分之一(ppm)范围存在的元素的绝佳选择。

局限性:残留粒径效应

尽管研磨有帮助,但它不能完全消除粒径效应。一些矿物质比其他矿物质更难研磨,这可能导致粒径分布不均匀。这可能会微妙地影响结果,特别是对于主要元素。

局限性:矿物学效应

不同矿物质的晶体结构和化学基质会影响它们对X射线的响应方式。压制样品不会改变其矿物学。这些效应可能会抑制或增强某些元素的信号,从而影响主要元素定量的准确性。

何时为您的分析选择压片

请使用以下指南来决定此方法是否符合您的分析目标。

- 如果您的主要重点是快速质量控制或生产监控: 压片因其制备速度快和高重复性而非常理想,特别是在处理狭窄的校准范围时。

- 如果您的主要重点是分析痕量元素(ppm水平): 此方法非常出色,因为高样品密度最大化了低浓度元素的信号强度。

- 如果您的主要重点是对主要元素进行高精度分析: 请注意矿物学效应可能带来的误差,并考虑熔融等替代方法,后者可以消除这些问题。

最终,掌握压片技术为您应对广泛的分析挑战提供了一个强大、可靠且经济高效的工具。

摘要表:

| 关键方面 | 描述 |

|---|---|

| 目的 | 创建标准化的致密样品,以进行准确的XRF测量。 |

| 理想粒径 | 小于75微米(µm)。 |

| 典型粘合剂比例 | 占混合物重量的20%到30%。 |

| 典型压制力 | 15至35吨。 |

| 最适合 | 痕量元素分析和快速质量控制。 |

使用KINTEK的样品制备解决方案,获得精确可靠的XRF结果。

正确的样品制备是准确分析的基础。我们系列的高质量实验室压机、模具和耗材旨在帮助您每次都能制作出完美的压片,确保您的XRF数据既准确又可重复。

无论您是专注于质量控制还是痕量元素检测,KINTEK 都有设备和专业知识来支持您实验室的具体需求。

立即联系我们的专家,讨论我们如何优化您的XRF样品制备工作流程!

图解指南

相关产品

- 实验室液压压片机 分体式电动实验室压片机

- XRF & KBR 压片机自动实验室液压机

- 实验室液压压片机,适用于XRF KBR FTIR实验室应用

- 实验室液压压片机 纽扣电池压片机

- 实验室用全自动液压压片机