烧结铁是一种固体金属部件,通过一种称为烧结的制造工艺由铁粉制成。该工艺不熔化金属,而是利用热量和压力将粉末颗粒压实并熔合在一起,形成一个坚固、通常形状复杂的成品部件。这种方法是粉末冶金的基石。

烧结是一种制造工艺,它将金属粉末(包括铁)转化为固体部件,而无需达到其熔点。这种方法特别适用于以较低成本和较少材料浪费生产复杂的近净形零件,优于传统的铸造或机加工方法。

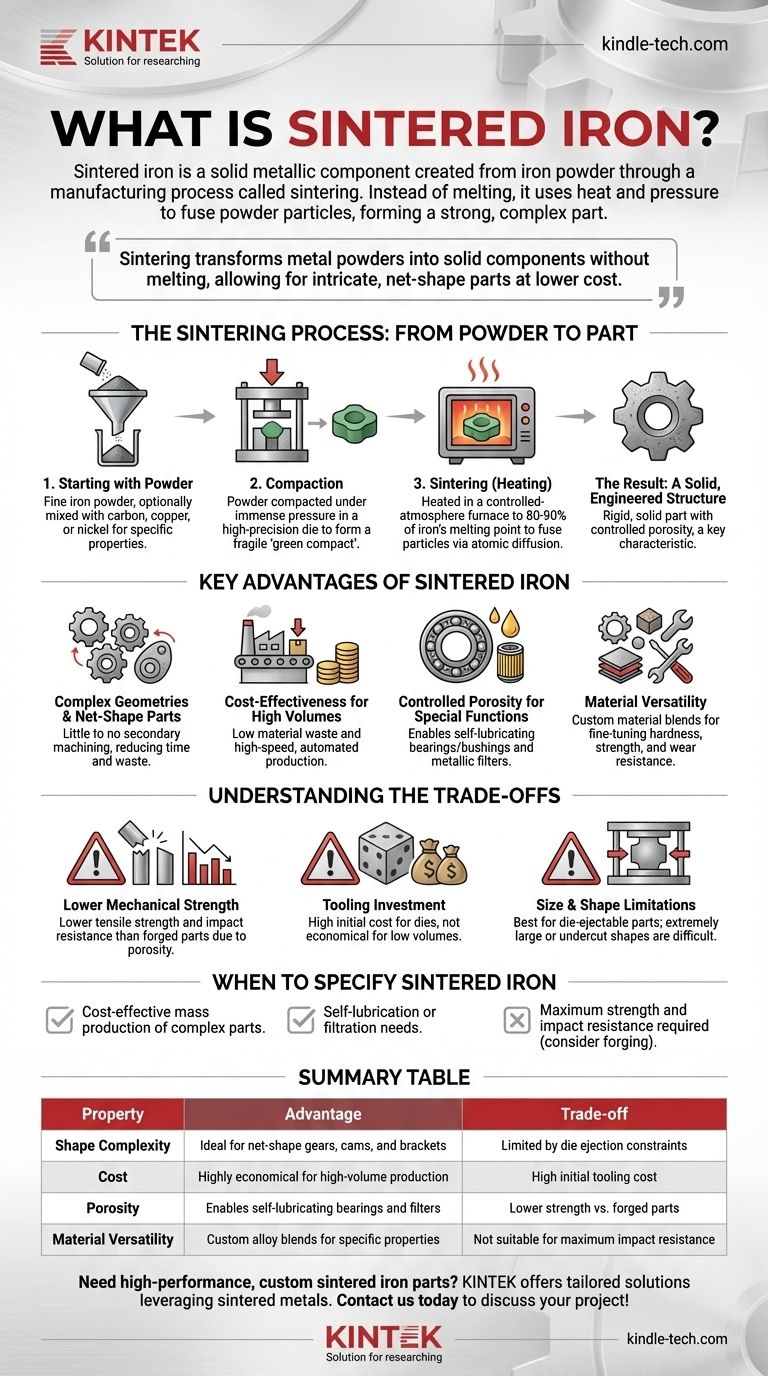

烧结工艺:从粉末到零件

理解烧结铁需要理解制造它的过程。这是一种多步骤技术,将松散的粉末转化为精确的固体部件。

第一步:从粉末开始

原材料是细小的金属粉末,在这种情况下主要是铁。碳、铜或镍等其他元素可以与铁粉混合,以制造具有所需特性的特定合金。

第二步:压实

将混合粉末倒入高精度模腔中,并在巨大压力下压实。此操作迫使粉末颗粒紧密接触,形成一个脆弱的预成型部件,称为“生坯”。

第三步:烧结(加热)

然后将生坯移入受控气氛炉中,加热到高温,通常约为铁熔点的80-90%。这种热量通过原子扩散为单个粉末颗粒的结合和熔合提供能量,从而形成坚固的金属结构。

结果:坚固的工程结构

最终产品是具有所需形状的刚性固体部件。烧结部件的一个关键特征是其固有的、可控的孔隙率。这种微小空隙的网络是该过程的自然结果,可以作为一种有益的特性进行设计。

烧结铁的主要优点

工程师和设计师指定烧结铁是为了利用其独特的性能组合和制造优势。

复杂几何形状和近净形零件

烧结擅长直接从模具中生产复杂形状,例如齿轮、凸轮和结构支架。这些被称为近净形或准净形零件,因为它们几乎不需要二次加工,从而大大减少了生产时间和材料浪费。

大批量生产的成本效益

虽然初始模具(模具)可能很昂贵,但低材料浪费和高速、自动化生产的性质使得烧结在中高批量生产中极具成本效益。

用于特殊功能的受控孔隙率

烧结铁的孔隙率可以精确控制。这使得零件可以浸渍润滑剂,从而制造出自润滑轴承和衬套。同样的孔隙率也可以用于生产各种流体和气体应用的金属过滤器。

材料多功能性

基于粉末的方法允许创建通过熔化和铸造难以或不可能生产的定制材料混合物。这使得可以微调硬度、强度和耐磨性等性能。

了解权衡

没有完美的工艺。烧结铁有其特定的局限性,使其不适用于某些应用。

较低的机械强度

由于其固有的孔隙率,烧结铁零件的拉伸强度和冲击韧性通常低于通过锻造或从实心棒料机加工制成的完全致密部件。

模具投资

压实模具的高成本意味着烧结对于原型或极低批量生产不经济。成本必须通过生产零件的数量来证明。

尺寸和形状限制

虽然对于复杂性来说非常出色,但该工艺最适合可以从模具中弹出的零件。超大型部件或具有某些倒扣的形状可能难以或无法通过传统的压制烧结方法生产。

何时指定烧结铁

使用此指南来确定烧结铁是否适合您的项目目标。

- 如果您的主要关注点是经济高效的大规模生产:烧结铁非常适合以最少的材料浪费或机加工来制造数千个相同、复杂的零件。

- 如果您的主要关注点是自润滑或过滤:烧结铁的可控孔隙率使其成为轴承、衬套和过滤器等应用的卓越选择。

- 如果您的主要关注点是最大强度和抗冲击性:您应该考虑锻造或从棒料机加工等替代方法,因为烧结零件通常强度较低。

最终,选择烧结铁是一个战略决策,旨在利用其独特的制造优势,适用于净形复杂性和特殊性能的重要性超过对最大机械强度需求的应用。

总结表:

| 特性 | 优点 | 权衡 |

|---|---|---|

| 形状复杂性 | 非常适合近净形齿轮、凸轮和支架 | 受模具弹出限制 |

| 成本 | 对于大批量生产非常经济 | 初始模具成本高 |

| 孔隙率 | 实现自润滑轴承和过滤器 | 强度低于锻造零件 |

| 材料多功能性 | 用于特定性能的定制合金混合物 | 不适用于最大抗冲击性 |

需要用于您的实验室或生产线的高性能、定制烧结铁零件吗?

KINTEK 专注于精密实验室设备和耗材,提供利用烧结金属独特优势的定制解决方案。无论您需要复杂的近净形部件、自润滑轴承还是专用过滤器,我们的专业知识都能确保您获得为您的特定应用设计的耐用、经济高效的零件。

立即联系我们 讨论烧结铁如何优化您的项目!

图解指南

相关产品

- 水热合成反应釜聚四氟乙烯碳纸和碳布纳米生长定制PTFE特氟龙零件制造商

- 非标绝缘子定制的定制PTFE特氟龙零件制造商

- 定制PTFE特氟龙零件制造商,用于PTFE球阀阀座

- 600T 真空感应热压炉,用于热处理和烧结

- 实验室材料与分析金相试样镶嵌机