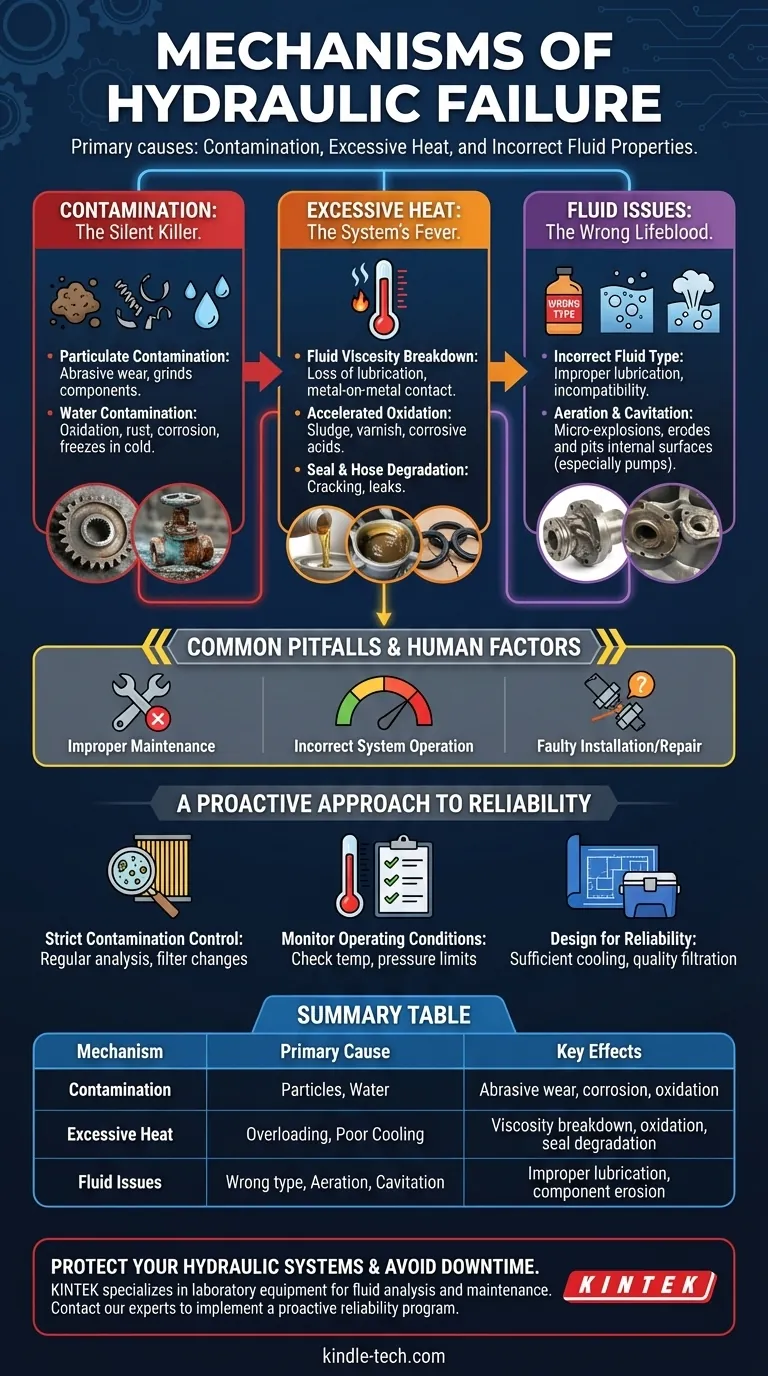

液压故障的主要机制几乎总是可以追溯到三个相互关联的问题:液压油污染、过热和流体特性不正确。这些因素会降低流体的工作能力,导致机械磨损和最终的部件损坏。

绝大多数液压系统故障并非由突然的部件缺陷引起,而是由液压油本身的缓慢、渐进性退化造成。保护流体是确保系统可靠性的最关键因素。

液压故障的核心元凶

液压系统是一个闭环系统,但它永远无法完全与环境或自身运行的副产品隔绝。了解这些因素如何导致故障是预防的第一步。

污染:无声的杀手

污染是液压故障的主要原因。它将不应存在于流体中的异物引入,导致可预测的破坏性后果。

颗粒物污染 固体颗粒,如灰尘、尘土和部件磨损产生的微小金属屑,是最常见的罪魁祸首。它们通过磨损导致故障,就像液体砂纸一样研磨泵、阀门和油缸内部的精密配合。

这个过程会加速部件磨损,增加内部泄漏,并在灾难性故障发生之前降低系统效率。

水污染 水是另一种极具破坏性的污染物。它通过磨损的密封件或油箱中的冷凝水进入。

水通过促进氧化和消耗关键添加剂来降解流体。它还会导致内部金属表面生锈和腐蚀,并在寒冷条件下结冰,堵塞管路并损坏部件。

过热:系统的“发烧”

热是液压油的敌人。虽然一些热量是运行的自然副产品,但过热会对流体和系统部件造成快速且不可逆转的损害。

流体粘度下降 高温最直接的影响是流体粘度(其稠度)下降。随着流体变稀,它失去了在运动部件之间形成保护性润滑膜的能力。

这种润滑的丧失导致金属与金属直接接触,大大增加了摩擦和部件磨损。

加速氧化 热量是氧化的催化剂,氧化是一种永久性分解流体的化学反应。这个过程会产生油泥、清漆和腐蚀性酸。

清漆会覆盖内部表面,导致阀门卡滞和孔口堵塞。油泥在油箱中积聚,并可能在系统中循环,导致进一步的堵塞和磨损。

密封件和软管降解 高温会导致密封件和软管中的弹性体变硬变脆。这种柔韧性的丧失会导致开裂,这是外部和内部泄漏的主要来源。

流体问题:错误的“生命之血”

使用错误的流体或让空气进入系统会立即产生操作问题,这些问题很快就会导致机械损坏。

流体类型不正确 每个系统都设计用于具有特定粘度和添加剂包的流体。使用错误的流体可能导致润滑不当、散热不足以及与密封件不兼容。

气蚀和空化 气蚀是流体中存在夹带气泡,通常由泵入口侧的泄漏引起。空化是当回路某部分的压力过低时,蒸汽气泡的形成和破裂。

这两种现象都具有破坏性。当这些气泡在高压下破裂时,它们会产生微爆炸,腐蚀和点蚀内部部件表面,尤其是在泵内部。

常见陷阱和人为因素

机械问题往往是由人为错误造成的。维护、操作和维修中的缺陷引入了导致故障的条件。

维护不当

最常见的陷阱是“坏了才修”的被动方法。未能执行日常任务,如更换过滤器、分析流体样本和清洁滤网,会使污染和降解不受控制地进行。

系统操作不正确

持续将系统运行在其设计的最大压力或温度以上会大大缩短其使用寿命。这会使部件过载并加速流体分解。

安装或维修不当

不正确地安装部件会造成不对中,从而对部件施加过大的应力。使用错误类型的密封件或在组装前未能正确清洁部件,是自始至终引入污染物的必然方式。

液压可靠性的主动方法

了解故障原因使您能够从被动策略转向专注于预防的主动策略。

- 如果您的主要重点是预防现有系统中的故障:实施严格的污染控制计划,以定期流体分析和遵守过滤器更换时间表为中心。

- 如果您的主要重点是排除当前问题:首先分析流体样本是否存在污染,并检查系统的运行温度是否符合其规定限制。

- 如果您的主要重点是设计新系统:确保设计包含足够的冷却能力,并指定高质量的过滤,以便从一开始就去除污染物。

最终,将液压油视为系统最重要的组成部分是实现长期可靠性的关键。

总结表:

| 机制 | 主要原因 | 主要影响 |

|---|---|---|

| 污染 | 颗粒或水进入 | 磨损、腐蚀、氧化 |

| 过热 | 过载、冷却不足 | 粘度下降、氧化、密封件降解 |

| 流体问题 | 流体类型错误、气蚀、空化 | 润滑不当、部件侵蚀、泵损坏 |

保护您的液压系统,避免代价高昂的停机时间。 KINTEK 专注于实验室设备和耗材,包括流体分析和维护解决方案。我们的专业知识可以帮助您实施主动可靠性计划,以延长设备的使用寿命。立即联系我们的专家,讨论您的具体需求,确保您的系统平稳运行。

图解指南

相关产品

- 单冲电动压片机 实验室粉末压片机 TDP压片机

- 水热合成反应釜聚四氟乙烯碳纸和碳布纳米生长定制PTFE特氟龙零件制造商

- 1700℃ 实验室马弗炉

- TDP单冲压片机和TDP大批量生产旋转式压片机

- 用于层压和加热的真空热压炉