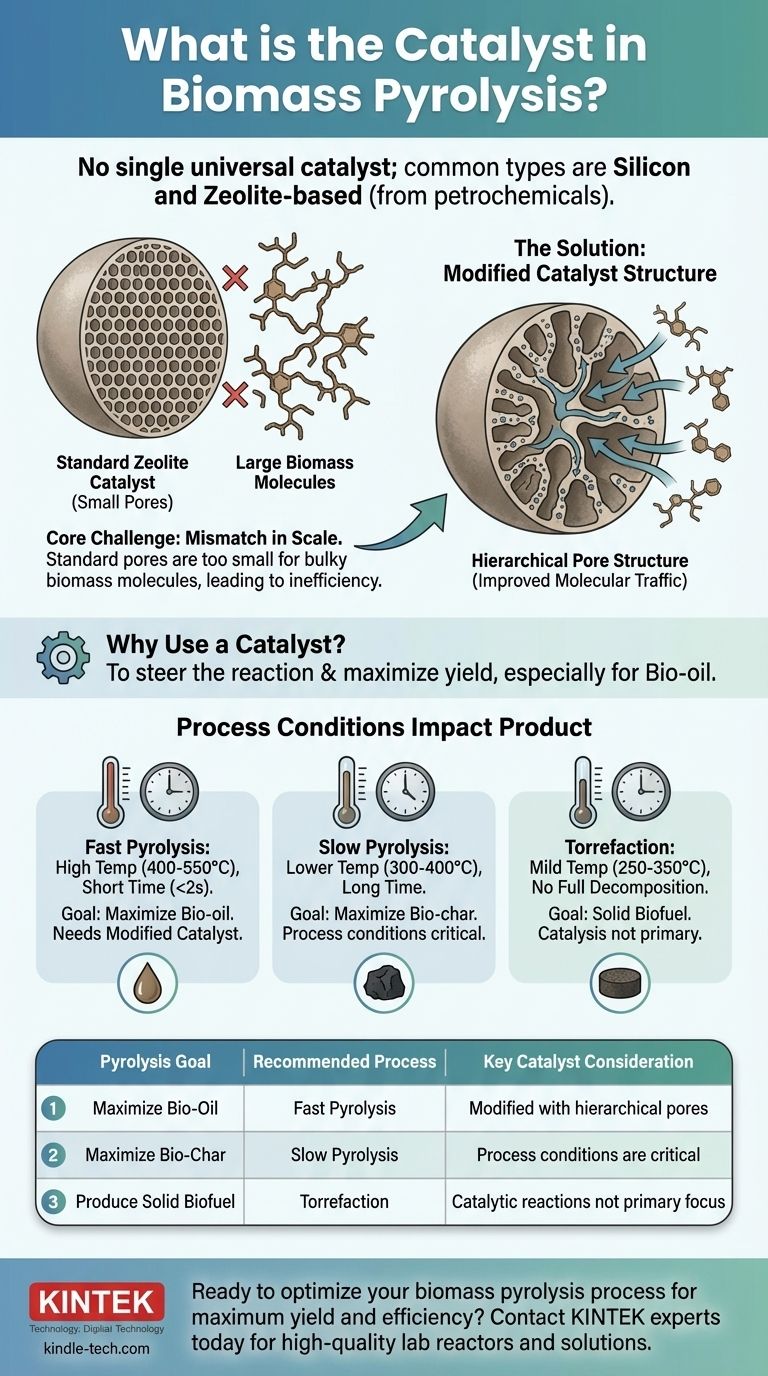

在生物质热解中,没有单一的通用催化剂。最常见的类型是硅基和沸石基催化剂,它们是从石化工业借用而来。然而,它们的有效性有限,因为它们并非为处理生物质中发现的大型复杂聚合物分子而设计。

催化热解的核心挑战是工具与材料之间的不匹配。标准商业催化剂的孔径过小,无法容纳庞大的生物质分子,导致效率低下。真正的优化需要修改催化剂的结构,或从根本上改变热解过程本身,以匹配所需的结果。

催化剂在热解中的作用

将催化剂引入热解过程是为了控制化学反应。没有它们,生物质的热分解将更不可预测。

为什么要使用催化剂?

生物质本身的化学成分变化很大。催化剂提供了一种方法来引导反应,以产生更高产量的特定、理想化合物。大多数研究都集中在最大限度地提高生物油(一种液体燃料)的产量。

常见催化剂类型

最常用的催化剂是硅基和沸石基催化剂。这些是人们熟知、商业上可获得的材料,在将原油精炼成汽油和其他产品方面有着悠久的使用历史。

核心挑战:规模不匹配

在生物质热解中使用商业催化剂的主要困难源于所处理分子大小的根本差异。

为不同工作而设计

沸石催化剂具有非常精确的晶体结构和狭窄的孔隙。这种设计非常适合裂解石油中发现的小而均匀的烃分子。

然而,生物质中的天然聚合物,如纤维素和木质素,明显更大且更复杂。它们无法轻易进入标准沸石催化剂的小孔中进行转化。

“分子交通”问题

由于大型生物质分子无法进入催化剂孔隙内的活性位点,因此该过程效率低下。这可能导致所需生物油的产量降低,并加速催化剂本身的失活。

理解权衡和解决方案

实现有效的催化热解过程涉及平衡催化剂的局限性与操作目标。

催化剂改性

最有前途的解决方案是重新设计催化剂本身。通过创建多维孔结构,研究人员可以在传统微孔旁边引入更大的通道(中孔和大孔)。

这种分级结构就像一个高速公路系统,允许庞大的生物质分子进入催化剂并分解成较小的中间体,然后由高活性的微孔进行处理。这改善了所谓的“分子交通控制”。

工艺条件调整

除了催化剂,工艺条件对最终产品也有巨大影响。催化剂的选择通常次于热解方法的选择。

- 快速热解:涉及非常高的温度(400-550°C)和短的停留时间(2秒以下)。选择此过程专门用于最大限度地生产液体生物油。

- 慢速热解:使用较低的温度(300-400°C)和更长的时间。此方法旨在最大限度地提高固体生物炭(一种有价值的土壤改良剂)的产量。

- 炭化:一种温和的加热过程(250-350°C),不会完全分解生物质,而是产生一种固体、致密的生物燃料,具有改进的处理和燃烧特性。

为您的目标做出正确选择

您的热解策略必须由您期望的最终产品决定。催化剂和工艺是实现该特定目标的工具。

- 如果您的主要重点是最大化生物油产量:使用快速热解,并优先选择具有分级孔结构的改性催化剂,以适应大型生物质分子。

- 如果您的主要重点是生产高质量生物炭:使用慢速热解,其中对加热速率和温度的精确控制比所用特定催化剂更关键。

- 如果您的主要重点是创建致密固体生物燃料:使用炭化,这是一种热处理,复杂的催化反应不是主要目标。

最终,成功的生物质转化取决于协调原料、催化剂和工艺条件,以实现特定的化学转化。

总结表:

| 热解目标 | 推荐工艺 | 关键催化剂考量 |

|---|---|---|

| 最大化生物油 | 快速热解 | 具有分级孔的改性催化剂 |

| 最大化生物炭 | 慢速热解 | 工艺条件比催化剂更关键 |

| 生产固体生物燃料 | 炭化 | 催化反应不是主要焦点 |

准备好优化您的生物质热解过程以实现最大产量和效率了吗?合适的实验室设备对于测试催化剂和完善您的方法至关重要。KINTEK 专注于提供高质量的实验室反应器、炉子和耗材,专为生物质转化研究量身定制。立即联系我们的专家,讨论我们的解决方案如何帮助您实现对热解结果的卓越控制并加速您的生物燃料开发。

图解指南

相关产品

- 适用于多样化研究应用的定制化PEM电解池

- 工业应用高纯度钛箔和钛板

- 定制PTFE特氟龙量筒制造商,适用于PTFE量筒 10/50/100ml

- 二硅化钼 (MoSi2) 热元件 电炉加热元件

- 定制PTFE特氟龙网筛制造商,用于PTFE网筛F4筛分器