从本质上讲,类金刚石碳(DLC)涂层主要由碳原子组成。 然而,与具有均匀晶体结构的金刚石或石墨不同,DLC是非晶态的,这意味着其原子缺乏长程有序性。大多数商业DLC涂层还含有大量的氢,这些氢是在沉积过程中从碳氢化合物源气体中掺入的。

理解DLC的关键在于认识到它不是单一材料,而是一系列无定形碳涂层。其性能不仅仅由其元素(碳和氢)定义,而是由其碳原子之间类金刚石键与类石墨键的比例来定义的。

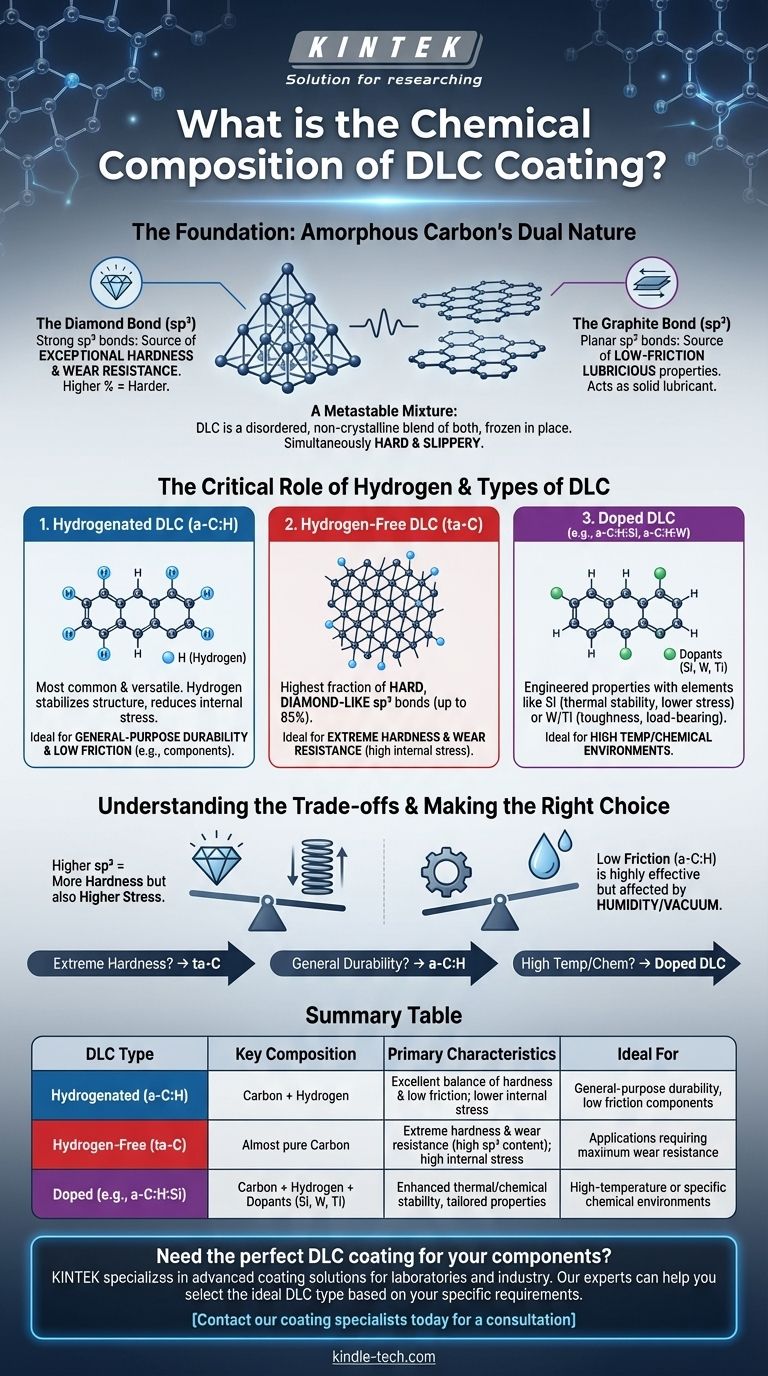

基础:无定形碳的双重特性

DLC所具有的独特性能组合——高硬度和低摩擦力——源于碳可以形成的两种不同类型原子键的混合。

金刚石键(sp³)

这是天然金刚石中发现的相同类型的键。它形成了一个强大的三维四面体晶格。

在DLC薄膜中,sp³键是其卓越硬度和耐磨性的来源。更高的sp³键合百分比会产生更硬的涂层。

石墨键(sp²)

这是石墨中发现的键合类型。它形成平面六角形片层,在其平面内很强,但易于相互滑动。

sp²键是DLC低摩擦、润滑性能的来源。这些类石墨区域在涂层表面充当固体润滑剂。

亚稳态混合物

DLC的定义特征是它是sp³和sp²键合碳原子的亚稳态、非晶态混合物。制造过程将这种无序的原子结构固定下来,形成一种同时具有金刚石般的硬度和石墨般的顺滑的材料。

氢的关键作用

许多沉积过程中使用的源碳氢化合物气体意味着氢通常是最终涂层的一个关键组成部分,形成了所谓的氢化非晶碳(a-C:H)。

氢化DLC(a-C:H)

这是最常见和用途最广泛的DLC形式。在沉积过程中,氢原子附着在碳网络上。

这个过程通过终止“悬挂”键来稳定结构,从而减少内部残余应力。这使得涂层更具柔韧性,并允许其沉积更厚的层而不会分层,使其成为各种组件的理想选择。

无氢DLC(ta-C)

也可以制造出几乎不含氢的DLC,称为四面体无定形碳(ta-C)。

这些涂层具有更高比例的坚硬、类金刚石sp³键(高达85%)。这使得它们成为所有DLC类型中硬度和耐磨性最高的材料之一,接近纯金刚石的性能。

理解权衡

DLC薄膜的具体成分和键合结构产生了一系列性能上的权衡,了解这些对于任何应用都至关重要。

硬度与内部应力

更高的sp³含量,尤其是在无氢(ta-C)薄膜中,会产生极高的硬度。然而,它也会产生非常高的内部残余压应力,这可能使涂层变脆并限制其附着力或最大厚度。氢化(a-C:H)薄膜以牺牲部分硬度来换取较低的应力和更好的附着力。

摩擦力与环境

a-C:H涂层的低摩擦力非常有效,但会受到操作环境(特别是湿度)的影响。提供润滑性的类石墨(sp²)含量与大气水分相互作用。在真空或非常干燥的环境中,其摩擦系数可能会增加。

添加其他元素(掺杂)

为了进一步工程化性能,DLC可以被其他元素“掺杂”。例如,添加硅(Si)可以提高热稳定性和降低内部应力,而添加钨(W)或钛(Ti)等金属可以提高韧性和承载能力。这创造了一个更广泛的材料家族(例如,a-C:H:Si或a-C:H:W)。

为您的应用做出正确的选择

选择正确的DLC配方需要将其中化学成分和键合结构与您的主要工程目标相匹配。

- 如果您的主要关注点是极端的硬度和耐磨性: 具有尽可能高sp³含量的无氢(ta-C)涂层是更优的选择。

- 如果您的主要关注点是低摩擦力和通用耐用性: 氢化(a-C:H)涂层在润滑性、硬度和低内部应力之间提供了极好的平衡。

- 如果您的主要关注点是在高温或特定化学环境下的性能: 可能需要掺杂的DLC(例如a-C:H:Si)来提供必要的稳定性。

通过了解其元素之外的化学成分,您可以选择最适合您组件的精确类型的DLC,使其成为真正工程化的表面。

总结表:

| DLC类型 | 关键成分 | 主要特性 | 理想用途 |

|---|---|---|---|

| 氢化(a-C:H) | 碳 + 氢 | 硬度和低摩擦力的绝佳平衡;较低的内部应力 | 通用耐用性,低摩擦组件 |

| 无氢(ta-C) | 几乎纯碳 | 极高的硬度和耐磨性(高sp³含量);高内部应力 | 需要最大耐磨性的应用 |

| 掺杂(例如a-C:H:Si) | 碳 + 氢 + 掺杂剂(Si, W, Ti) | 增强的热/化学稳定性,定制性能 | 高温或特定化学环境 |

需要为您的组件提供完美的DLC涂层吗?

了解氢化(a-C:H)、无氢(ta-C)和掺杂DLC涂层之间的细微差别是实现最佳性能的关键。正确的配方可以显著提高硬度、降低摩擦力并延长零件的使用寿命。

KINTEK 专注于为实验室和工业提供先进的涂层解决方案。 我们的专家可以根据您对耐磨性、润滑性和环境稳定性的具体要求,帮助您选择理想的DLC类型。

立即联系我们的涂层专家进行咨询,看看我们的工程表面如何解决您最严峻的应用挑战。

图解指南

相关产品

- 实验室应用的定制CVD金刚石涂层

- 用于电化学实验的玻璃碳片 RVC

- 涂层评估用电解电化学电池

- 碳化硅(SiC)电炉加热元件

- 800毫米x800毫米工作台的精密线锯实验室切割机,适用于金刚石单线圆周小切割