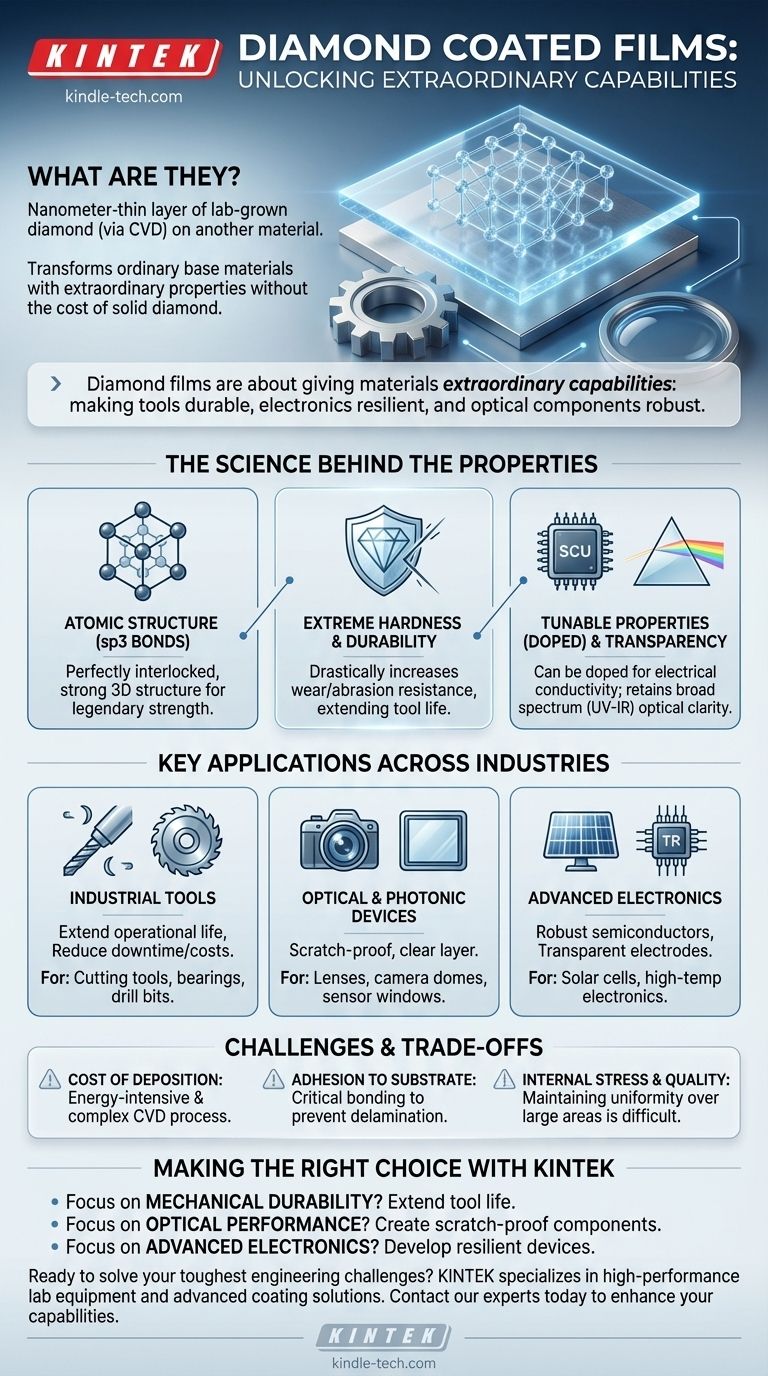

金刚石涂层薄膜的核心是实验室培育的极薄金刚石层,通常只有纳米厚度,沉积在另一种材料的表面。这个过程将金刚石的卓越特性——如极高的硬度和光学透明度——转移到基础材料上,例如金属工具或玻璃镜片,而无需承担使用固体金刚石的成本或限制。

金刚石薄膜的目的不是用金刚石制造物品,而是赋予普通材料非凡的能力。通过应用微观的金刚石层,我们可以使工具的耐用性显著提高,电子产品更具弹性,光学元件更坚固。

卓越性能背后的科学

要理解金刚石薄膜的价值,我们必须首先理解金刚石本身的根本特性。这些薄膜是在实验室中合成的,通常通过化学气相沉积(CVD)过程,这允许精确控制薄膜的厚度和质量。

基础:原子结构

金刚石的传奇强度来自于其原子结构。它由碳原子组成,排列成晶体点阵,每个原子通过极其坚固的共价键(sp3杂化)与另外四个原子键合。这形成了一个完美互锁的刚性三维结构。

极高的硬度和耐用性

这种紧密的原子晶格使金刚石成为已知最坚硬的天然材料。当作为薄膜应用时,这一特性被转移到工具表面,极大地增加了其耐磨损和耐磨蚀性。这直接转化为更长的工具寿命和切割加工操作效率的提高。

可调电导率

虽然纯金刚石是优良的电绝缘体,但在制造过程中,金刚石薄膜可以通过掺杂硼等元素来“掺杂”。这将薄膜转变为半导体。这种可调电导率是其在先进电子产品中使用的关键原因。

高光学透明度

高质量的金刚石在非常宽的光谱范围内(从紫外线(UV)到红外线(IR))都是透明的。金刚石薄膜保留了这一特性,使其成为光学元件保护涂层的理想选择,这些元件必须允许光线通过而不失真。

主要应用:从工业工具到高科技光学器件

这些特性的独特组合在多个行业中开辟了应用。金刚石薄膜的选择始终由您试图解决的问题驱动。

机械和工业用途

最常见的应用是利用金刚石的硬度。用纳米级的金刚石薄膜涂覆切削工具、钻头和工业轴承可以将其使用寿命延长数倍,从而减少停机时间和更换成本。

光学和光子设备

对于光学器件而言,硬度和透明度的结合至关重要。金刚石薄膜可作为完美透明的防刮层,用于镜片、相机罩和传感器窗口,保护敏感且昂贵的组件免受恶劣环境的影响。

先进电子产品

掺杂金刚石薄膜的半导体特性使其有望用于下一代电子产品。它们可用于制造太阳能电池的透明电极和显示器,或在传统硅组件会损坏的温度和辐射水平下运行的坚固晶体管。

了解权衡和挑战

尽管金刚石薄膜具有显著优势,但它们并非万能解决方案。它们的采用受实际工程和经济权衡的制约。

沉积成本

通过CVD制造高质量金刚石薄膜是一个能源密集型且技术复杂的过程。这使得它比许多其他硬化或涂层技术昂贵得多,将其使用限制在性能优势足以证明成本合理的高价值应用中。

与基材的附着力

金刚石薄膜与底层材料(基材)之间的结合至关重要。如果附着力差,薄膜在受力时可能会分层或剥落,使其失效。大量研究集中在改善这种界面结合上。

内应力和质量

生长完美均匀的金刚石薄膜具有挑战性。在沉积过程中可能会产生内应力,这会影响薄膜的机械完整性和性能。在大面积上保持一致的质量仍然是主要的制造障碍。

为您的目标做出正确选择

评估金刚石薄膜需要将其独特的优势与您的特定应用相匹配。使用这种先进材料的决定应基于明确的性能要求。

- 如果您的主要关注点是机械耐用性:使用金刚石薄膜可大幅延长切削工具和磨损部件的寿命,从而减少停机时间和更换成本。

- 如果您的主要关注点是光学性能:利用薄膜的透明度和韧性来制造防刮镜片、坚固的传感器窗口或更高效的太阳能电池。

- 如果您的主要关注点是先进电子产品:探索掺杂金刚石薄膜,以制造可在极端温度或辐射环境下运行的弹性、透明电极或半导体。

通过了解这些独特的优势,您可以战略性地应用这种卓越的材料来解决以前无法实现的工程挑战。

总结表:

| 特性 | 优点 | 主要应用 |

|---|---|---|

| 极高硬度 | 大幅提高耐磨性 | 切削工具、工业轴承 |

| 宽广光学透明度 | 防刮擦,从紫外到红外透明 | 镜片、传感器窗口、相机罩 |

| 可调电导率 | 实现坚固的半导体和电极 | 高温电子产品、太阳能电池 |

准备好用金刚石涂层薄膜解决您最严峻的工程挑战了吗? KINTEK专注于高性能实验室设备和耗材,包括先进的涂层解决方案。我们的专业知识可以帮助您整合金刚石薄膜,以延长工具寿命、保护光学元件或开发下一代电子产品。立即联系我们的专家,讨论我们如何提升您实验室的能力并推动您的项目向前发展。

图解指南